Рабочая температура подшипников

Вопрос определения нормальной температуры подшипников, как и любых других механических узлов и механизмов, крайне сложен, так как приходится учитывать слишком много параметров и переменных. Для начала перечислим наиболее очевидные тезисы:

— любой подшипник генерирует тепло в процессе работы;

— количество выделяемого тепла зависит от конструкции подшипника, скорости его вращения, текущих нагрузок и вязкости смазки;

— избыточное тепло генерируется при нерасчетных нагрузках, ухудшении качества смазки, чрезмерном износе и загрязнении элементов и поверхностей качения;

— избыточный нагрев подшипника ведет к температурным деформациям колец и элементов качения, ухудшению прочностных свойств стали, а также ускоренной деградации смазки. Все вместе эти факторы приводят к ускоренному износу подшипника и повышенной вероятности его заклинивания или разрушения.

Тепловой баланс подшипника зависит как от параметров его тепловыделения, так и от интенсивности теплового обмена с окружающей средой через теплопроводность, конвекцию и излучение. В свою очередь, интенсивность теплового обмена зависит от целого ряда параметров – от температуры окружающей среды до способности подшипникового корпуса передавать тепло с учетом возможных загрязнений на его поверхности.

Производители подшипников имеют методики расчетов для прогнозирования рабочих температур подшипников. Тем не менее, реальные условия эксплуатации могут значительно отличаться от расчетных. Соответственно, спрогнозированная температура может не совпадать с фактической.

Некоторые производители указывают для своей продукции «эталонную скорость», при которой подшипник достигает стационарной температуры 70°C. Этот уровень можно считать точкой отчета для определения нормальной рабочей температуры.

В соответствии с ГОСТ Р 51337-99 «Безопасность машин. Температуры касаемых поверхностей» даже при кратковременном контакте кожи человека с металлической поверхностью, нагретой до 70°C, развивается ожог. Так что подшипник, который субъективно ощущается как «обжигающе горячий», чаще всего работает при нормативной температуре, предусмотренной производителем.

Каковы пределы температуры для подшипников?

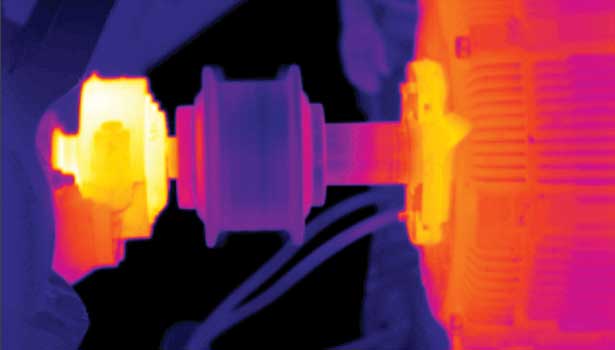

Как мы убедились, субъективные ощущения – не лучший ориентир для определения температуры подшипника. Гораздо точнее изменение с помощью встроенных термопар или дистанционного инфракрасного термометра.

Но тут возникает вопрос, каковы же предельные температуры работы подшипников? Нужно подчеркнуть, что речь тут идет только о стандартных промышленных стальных шарико- и роликоподшипниках, работающих при «комнатной» температуре, а не в условиях прокатного стана или пекарской печи. Для высокотемпературных и высокоскоростных подшипников с керамическими элементами качения или даже керамическими кольцами ограничения будут совсем другие.

Итак, при определении предельных температур эксплуатации промышленных подшипников необходимо учитывать ограничения как для материалов компонентов подшипника, так и для смазок, свойства которых очень сильно зависят от температуры.

Самым сильным ограничением является наличие манжетного уплотнения. Чаще всего встроенное манжетное уплотнение подшипника изготавливается из нитрила, который не должен подвергаться нагреву выше 100°C. Также в подшипниковых корпусах могут использоваться манжетные уплотнения из витона, который имеет температурный предел около 200°C.

Нужно принимать во внимание также материал сепаратора. Ограничения может накладывать полиамидный сепаратор, который имеет предел температуры 120°C.

Важным, но зачастую игнорируемым ограничением являются требования к температуре, предъявляемые смазками:

— Если в смазке присутствуют противозадирные присадки, то температурный предел составляет 80°C, выше которого присадка может начать «расслаиваться».

— Типичная пластичная смазка на основе литиевого мыла обеспечивает надежную работу при температуре не выше 120°C, а у «высокотемпературных» смазок могут быть ограничения до 150°C.

Если подшипник работает при повышенной температуре, но благополучно проходит все тесты на уровень износа и вибрации, необходимо учитывать, как более высокая температура может повлиять на смазку. Согласно эмпирическому правилу, на каждые 15 градусов рабочей температуры выше 70°C приходится вдвое увеличивать частоту смазывания.

Если подшипник работает в масляной ванне, то при увеличении температуры масло необходимо менять чаще. Например, если нормальная рабочая температура составляет 50°C, масло можно менять один раз в год, но при 100°C масло необходимо будет менять каждые три месяца!

Абсолютная и относительные температуры

Выше обсуждалось, каковы «абсолютные» температурные пределы с точки зрения компонентов подшипников. Однако тот факт, что подшипник работает при «нормальных» 80°С, вовсе не означает, что у него всё в порядке. Если с момента запуска подшипник работал при 30°C, но впоследствии температура поднялась до 80°C, это может являться индикатором назревающих проблем.

Для постоянного мониторинга температуры критических узлов используют электронные системы, которые подают сигнал тревоги при превышении определенного порога температуры (например, 105°C). Такое устройство можно настроить таким образом, чтобы оно определяло диапазон нормальных рабочих температур, а затем подавало сигнал тревоги, когда температура повысится на 50°C.

Итак, вместо того, чтобы задаваться вопросом, какую температуру может выдержать подшипник, в случае обнаружения тенденции к повышению температуры нужно немедленно начать выяснять причины неполадки. Идет ли речь о недостатке смазки? Изменились ли условия эксплуатации? Свидетельство ли это деформации вала, чрезмерных нагрузок, вибраций или других проблем, не всегда связанных с состоянием самого подшипника? Установить истинные причины нерасчетного нагрева помогают такие методы как вибродиагностика, обследование с помощью тепловизора, а также внутренний осмотр поверхностей качения с помощью эндоскопа.

Весь комплекс исследований подшипников, подшипниковых узлов и оборудования, осуществляет сервисное подразделение компании «Подшипник.ру». Сервисные инженеры с многолетним опытом работы проводят вибродиагностику, мониторинг рабочей температуры оборудования, осматривают вышедшие из строя подшипники и выдают рекомендации по исправлению ситуаций для достижения максимального срока службы подшипников.

Специалисты «Подшипник.ру» помогут рассчитать и подобрать исполнение подшипника для любого режима работы оборудования с учетом скоростей и температур. Также они помогут подобрать подходящую смазку, дадут рекомендации по частоте смазывания. Если ручное нанесение смазки нежелательно или не возможно, специалисты «Подшипник.ру» помогут подобрать автоматические одноточечные или многоточечные системы смазывания от ведущих мировых брендов NTN-SNR и Timken.

Проверка и замена подшипников в электродвигателе

Создание вращения – вот главная задача электродвигателя. В двигателях есть подшипники, которые служат для уменьшения трения в механизмах. Чтобы увеличить их срок службы до нескольких раз – за ними нужно постоянно следить и своевременно смазывать. При износе требуется замена одного или сразу двух подшипников.

Также необходимо проводить техническое обслуживание электромотора, при этом электродвигатель разбирают и из него извлекаются якорь или ротор с двумя подшипниками на валу. Мотор необходимо разбирать строго по представленной ниже инструкции.

Содержание статьи

Проверка подшипников электродвигателя

Необходимо всегда проверять состояние подшипников электродвигателя. Если их износ значительно превышает допустимые пределы, они начинают перегреваться, а работа мотора становится шумной. При игнорировании такой работы мотора и несвоевременной замене подшипников, при вращении неподвижная часть мотора статор и его подвижная – ротор, начинают касаться друг друга и это может привести к серьезной поломке мотора и, как следствие, замене якоря или ротора.

Проверять подшипники можно самостоятельно. При этом,электродвигатель нужно поместить на твердую поверхность, далее положить сверху на него руку и несколько раз провернуть вал. Ротор при вращении не должен заедать, также необходимо обратить внимание присутствуют ли царапающие звуки или вращение ротора с рывками, это свидетельствует о том, что подшипники потребуют замены в самое ближайшее время.

Проверка люфтов

В подшипниках качения (шариковых или роликовых) должен присутствовать радиальный и продольный или осевой люфты. Это является нормой, потому что даже в новых подшипниках имеются некоторые люфты, но они не должны превышать допустимые пределы.

- Чтобы проверить радиальный люфт подшипника, необходимо поместить электродвигатель на твердую поверхность и, взявшись рукой за вал, постараться как можно больше его отклонить. Для бытовых моторов отклонение должно быть практически незаметным.

- Для проверки осевого люфта нужно потянуть за вал на себя или толкнуть ротор от себя, в бытовых электродвигателях отклонение не должно превышать более трех миллиметров, чем меньше его величина, тем лучше.

Если, разобрав электродвигатель, вы обнаружили следы трения ротора о статор, то это означает значительный износ подшипников. При сильной потертости ротора его необходимо заменить.

Как снять подшипник с вала электродвигателя

Для снятия подшипника с вала требуются специальные съемники, которые различаются по размеру и конструкции. Массивные, с тремя-четырьмя лапами захвата, используются для больших валов крупных двигателей, для маленьких валов можно применять съемники со сменными пластинами или планками захвата.

Упор нужно делать на внутренне кольцо подшипника. При вращении также можно применять кусок трубы для удлинения рычага для упрощения проворачивания, также можно смазать вал машинным маслом для облегчения вращения.

Установка подшипника обратно

Ширина, внешний и внутренний диаметры нового подшипника должны полностью соответствовать размерам заменяемого. Грязь не должна попадать внутрь при установке подшипника, так как ее попадание может стать причиной быстрого выхода из строя электродвигателя. Также необходимо проверить отсутствие внутри коррозии, сколов и прочих повреждений. Подшипники насаживаются с помощью металлической трубы, диаметр которой точно соответствует внутреннему диаметру кольца подшипника.

Перед началом установки, все задействованные поверхности должны быть смазаны. Подшипник должен быть насажен без перекосов. На трубе нужно сделать набалдашник, благодаря которому появляется возможность ударять строго по центру, а не по сторонам трубы.

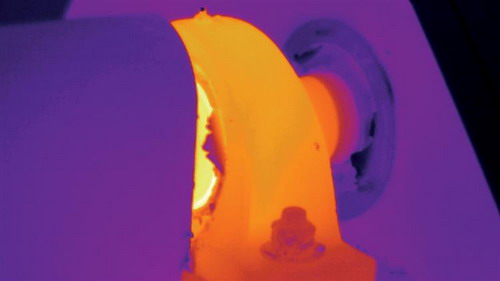

Для упрощения процесса лучше всего прогреть подшипник в кипящем масле, делать это следует примерно пять-десять минут. При этом наиболее оптимальный вариантом является использование электроплитки, а не открытого огня, с целью соблюдения правил безопасности. Затем нужно достать подшипник металлическим крючком и надеть его на ротор при помощи клещей или тряпки.

Смазка подшипника электродвигателя

Работа подшипника зависит от смазки, сделанной изначально при его установке, потому что для большого количества электродвигателей, добавление смазки в подшипники после их сборки конструктивно не предусмотрено.

Для моторов с оборотами до 3000 оборотов в минуту, при смазке подшипников лучше всего использовать густую смазку, такую как Литол 24 (влагостойкая) или Циатим 201 (не влагостойкая), а для двигателей с более высокими скоростями, лучше применять смазку ЦИАТИМ-202.

Камеру подшипника электромотора с оборотами до 3000 оборотов минуту заполняют примерно на половину смазкой, а для скоростных моторов подшипниковую камеру заполняют не более чем на одну треть ее объема.

Допустимая температура подшипника электродвигателя

Предельно-допустимая температура подшипников электродвигателя должна соответствовать следующим значениям:

- для подшипников качения (шариковых или роликовых), использующихся в бытовых моторах и применяющихся в большинстве случаев на производстве, температура должна быть не более 100°С;

- для подшипников скольжения, не должна превышать 80°С, в этом случае температура масла должна быть менее 65°С.

На производстве, при необходимости работы электродвигателя в жарких условиях нужно применять специальные модели подшипников, которые могут выдерживать достаточно высокие температуры.

Понравилась статья? Поделиться с друзьями:

Вкладыши подшипников скольжения не должны нагреваться выше 80°С, а разность между температурами вкладышами и окружающего воздуха не должна быть выше 45°С.

Температура масла в подшипнике без маслоохладителя ниже температуры вкладыша на 5…10°С, поэтому масло в таких подшипниках не должно нагреваться выше 70…75°С. Для подшипников с принудительной смазкой температура масла на сливе из подшипников не должна превышать 65°С. Температура подводимого масла при длительной работе не должна быть выше 40…45 и ниже 25°С.

Согласно ГОСТ 183-86 для подшипников качения предельно допустимое значение температуры составляет 100°С. Но в большинстве случаев фактическая температура подшипников качения значительно ниже этого значения. Если температура подшипника заметно повысилась, а температура двигателя и наружного воздуха остались на прежнем уровне, это свидетельствует о появлении дефекта в подшипнике. Двигатель при первой возможности следует остановить для ревизии.

Вибрация двигателя, измеренная на каждом подшипнике, не должна превышать следующих значений:

Вращения, об/мин…….3000 2500 2000 1500 1000 750 и ниже

Вибрации, мкм……… 50 60 70 100 130 160

Повышенная вибрация ослабляет крепления обмоток и увеличивает износ подшипников и других частей. При сильной вибрации могут произойти задевания ротора за статор, поломка вала ротора и нарушение контакта в обмотка.

Холодный двигатель с короткозамкнутым ротором допускается пускать 2…3 раза подряд, а горячий — не более одного раза. При большем числе пусков подряд обмотки двигателя перегреваются от пускового тока, что значительно сокращает их срок службы.

3. Обслуживание двигателей, надзор и уход за ними

Подписка на рассылку

Рабочая температура электродвигателя (в дальнейшем ЭД) определяется в первую очередь классом нагревостойкости изоляции обмоток. И её контроль очень важен. При перегреве электродвигатель может быть повреждён.

Классы нагревостойкости изоляции обмоток

Обмотки – наименее устойчивая к нагреву часть конструкции электродвигателя. Поэтому предел рабочей температуры всего устройства определяется именно температурой, при которой они перегорают.

Выделяют следующие классы нагревостойкости изоляции обмоток:

- У (максимальная температура – 90 градусов Цельсия). Обмотки выполняются из бумаги или натуральных тканей без дополнительной изоляционной пропитки;

- А (максимальная температура – 105 градусов Цельсия). Обмотки бумажные или из натуральных тканей с дополнительной изоляционной пропиткой;

- Е (максимальная температура – 120 градусов Цельсия). Обмотки из органической плёнки синтетического происхождения;

- B (максимальная температура – 130 градусов Цельсия). Обмотки из стекловолокна или минеральных составов;

- F (максимальная температура – 155 градусов Цельсия). Обмотки из стекловолокна или минеральных составов с синтетической связующей пропиткой;

- H (максимальная температура – 180 градусов Цельсия). Обмотки из стекловолокна или минеральных составов с кремнийорганической связующей пропиткой;

- С (максимальная температура от 180 градусов Цельсия). Обмотки из термоустойчивых материалов с неорганической связующей пропиткой или без неё.

Если рабочая температура асинхронного двигателя слишком мала, то перевести его на более высокий класс нагревостойкости можно лишь при капитальном ремонте с заменой обмоток.

Рабочая температура подшипников электродвигателей

Кроме обмоток, к температурным условиям работы также очень чувствительны и подшипники электродвигателя. Установленные нормы нагрева следующие:

- Подшипники качения – 95-100 градусов Цельсия;

- Подшипники скольжения – 80-85 градусов Цельсия;

- Стальные детали коллектора и контактных колец – 105-110 градусов Цельсия.

При достижении критических значений температуры подшипника необходимо либо уменьшить нагрузку на используемый ЭД, либо организовать систему охлаждения.

Температурный режим эксплуатации электродвигателей

Нормальные значения температуры внешней среды, при которых электродвигатель работает с номинальной мощностью, определяются климатическим исполнением ЭД. Так, машины с исполнением У1 и ХЛ1 предназначены для эксплуатации при температуре внешней среды до +40 градусов Цельсия, У3 и Т2 – до +45 градусов Цельсия, Т1 – до +50 градусов Цельсия. Если температура внешней среды превышает данный параметр и организовать охлаждение не получится, то необходимо снизить нагрузку на используемый электродвигатель.

Для контроля за температурным режимом следует отслеживать напряжение в питающей сети. При его снижении до 95% от номинального и ниже на ЭД подаётся повышенный ток, что приводит к перегреву устройства. Аналогичное явление наблюдается и при повышении напряжения до 110% и выше от номинального, поскольку вихревые потоки приводят к нагреву статора.

Согласно статистике, срок службы изоляции при повышении температуры на 8 градусов выше допустимой нормы вдвое снижает её эксплуатационный период. Поэтому, для сохранения работоспособности машины, стоит выяснить допустимую рабочую температуру, не допускать перегрева и превышения (либо снижения) токовых нагрузок.

Повышенное нагревание подшипников асинхронного двигателя

ПОВЫШЕННОЕ НАГРЕВАНИЕ ЧАСТЕЙ ЭЛЕКТРОДВИГАТЕЛЯ

14. Повышенное нагревание подшипников

Допускаемая температура подшипника в значительной мере определяется нагревостойкостью смазки. В асинхронных двигателях используются главным образом подшипники качения с густой смазкой и только в крупных машинах применяются подшипники скольжения с жидкой смазкой. Потери от трения в подшипниках качения значительно меньше, чем в подшипниках скольжения. Повышенное нагревание подшипников вызывается недоброкачественным изготовлением электродвигателя и неудовлетворительными условиями эксплуатации.

Для электрических машин общего применения предельная допускаемая температура подшипников качения согласно ГОСТ 183-74 составляет 100° С. Повышенное нагревание может быть следствием неправильных размеров частей электродвигателя, определяющих положение подшипника. Для свободного удлинения вала при нагревании должна быть предусмотрена возможность осевого смещения обоих шарикоподшипников (рис. 22, а) или одного из шарикоподшипников (рис. 22, б), если наружное кольцо второго подшипника закреплено. Если один из подшипников роликовый, то наружные кольца обоих подшипников закрепляются бортиками крышек, так как подшипник с цилиндрическими роликами допускает осевое смешение вала. Отсутствие осевого зазора между наружными кольцами обоих шарикоподшипников и крышками приводит к значительному увеличению трения в подшипниках и повышенному нагреванию их. Такое же действие оказывает и слишком тугая посадка наружного кольца подшипника в подшипниковом щите. Признаком этих недостатков изготовления является затрудненное вращение ротора, особенно в нагретом состоянии электродвигателя.

Рис. 22. Осевые зазоры: а — у двух подшипников, б — у одного подшипника

Трение в подшипниках увеличивается с возрастанием радиальной и осевой нагрузок. Большая радиальная нагрузка может быть вызвана неправильной центровкой электродвигателя и приводимой им во вращение машины или увеличенным натяжением ремня. Большая осевая нагрузка, как правило, обусловлена свойствами передачи (червячной, с коническими зубчатыми колесами и др.) или большой массой вращающихся частей при вертикальной установке электродвигателя. В процессе эксплуатации увеличение трения может произойти вследствие большого количества смазки, загрязнения подшипника пылью, повреждения рабочих поверхностей, слишком тугим уплотнением.

Предельная допускаемая температура подшипников скольжения согласно ГОСТ 183-74 составляет 80° С (при этом температура масла должна быть не более 65° С). Повышенное нагревание подшипников скольжения обычно связано с нарушением жидкостного трения, которое может быть вызвано отклонением радиального зазора в подшипнике от оптимальной величины, неправильным выполнением маслораспределительных каналов, недостаточной подачей масла, низкой вязкостью его.

Величина радиального зазора в подшипнике оказывает существенное влияние на размеры масляного клина и его подъемную силу. При малом зазоре затруднено образование масляного клина и малая толщина слоя масла вызывает повышенные потери от трения. При большом зазоре опорная поверхность масляного клина ограничивается небольшой дугой по окружности шейки вала и работа подшипника становится неустойчивой. Образование масляного клина облегчается при повышенной скорости, поэтому чем больше скорость вращения вала и диаметр его шейки, тем большей получается величина оптимального зазора. В табл. 2 приведены рекомендуемые размеры зазора в неразъемном подшипнике в зависимости от диаметра шейки вала для различной скорости вращения.

Таблица 2 Величина верхнего зазора между шейкой вала и втулкой подшипника (в мм)

Диаметр вала, мм

Скорость вращения, об/мин

0,060-0,130

0,075-0,160

0,095-0,195

0,120-0,235

0,150-0,285

0,180-0,330

Этой таблицей можно пользоваться для машин мощностью до 1000 кВт при скорости вращения до 1500 об/мин и для машин мощностью до 200 кВт при скорости вращения 3000 об/мин.

В разъемном подшипнике с подачей масла кольцом величина оптимального зазора соответствует данным табл. 2 в случае, если внутренняя поверхность вкладышей имеет форму кругового цилиндра.

В настоящее время наиболее распространены два способа подачи масла к трущимся поверхностям — кольцом и насосом. Недостаточная подача масла при первом способе вызывается малой массой или неправильной формой кольца, низким уровнем масла в подшипнике, большой вязкостью масла. При втором способе уменьшение подачи масла может быть следствием малого сечения маслопровода (малые отверстия в уплотнительных прокладках фланцевых соединений), засорения фильтра, низкого уровня масла в баке.

При большой скорости шейки вала и значительной нагрузке расход масла, необходимый для охлаждения подшипника, не может быть обеспечен кольцом, и в этом случае применяют насос. Масло обычно подается к рабочим поверхностям подшипника через отверстие в верхнем вкладыше. Облегчение растекания масла достигается расточкой средней части этого вкладыша по увеличенному радиусу; при этом зазор по вертикальному диаметру становится в 2-3 раза больше указанного в табл. 2, однако для уменьшения утечки масла необходимо сохранить у краев вкладыша пояски с нормальным зазором. Для сохранения устойчивости масляного клина расточку нижнего вкладыша следует производить с учетом зазора по табл. 2.

Для измерения зазора в подшипнике с неразъемной втулкой используется набор калиброванных проволок. Зазор между верхним вкладышем и шейкой вала проверяют при помощи свинцовой проволоки диаметром 1 мм. Кусочки проволоки длиной 20—30 мм укладывают на плоскости разъема вкладышей и на шейку вала, как показано на рис. 23, а. Затем производят сборку подшипника и затягивают болты. После разборки подшипника сплющенные проволоки B1, С1, С2, В2, СЗ и С4 соответственно имеют толщину . Вертикальные зазоры в плоскостях вычисляются по формулам: Разность зазоров не должна превышать 0,1 среднего значения зазора.

Рис. 23. Измерение вертикального зазора: а — между шейкой вала и вкладышем, б — между крышкой подшипника и вкладышем

Плотность прилегания крышки подшипника к верхнему вкладышу проверяют также при помощи свинцовой проволоки. Кусочек проволоки укладывают на верхний вкладыш, остальные кусочки — между крышкой подшипника и корпусом (рис. 23, б). После сборки и последующей разборки подшипника измеряют значения толщины сплющенных проволок . Размер зазора между верхним вкладышем и крышкой подшипника Величина этого зазора не должна превышать 0,05 мм.

Причиной повышенного нагревания подшипников может также быть вибрация ротора, которая увеличивает потери в подшипниках.

Повышенное нагревание подшипника часто приводит к повреждению его рабочей поверхности, при котором дальнейшая работа электродвигателя становится невозможной. Характер повреждения зависит от материала рабочей поверхности подшипника. Баббитовая заливка начинает плавиться при температуре 240°С (баббиты марок Б-83, Б-16 и БH). Если расплавлена большая часть заливки, то происходит задевание ротора за статор. Бронзовые втулки и вкладыши могут выдерживать значительно большую температуру, однако в результате отсутствия смазки может произойти приварка вкладыша (или втулки) к шейке вала, ротор в этом случае затормаживается. При разборке такого электродвигателя приходится снимать подшипниковый шит, оставляя втулку на шейке вала.

Повреждение подшипника скольжения обычно происходит из-за невнимательности обслуживающего персонала, так как этой аварии предшествует значительное нагревание подшипника, которое может быть своевременно обнаружено.

Смотри еще по разделу:

НЕДОСТАТОЧНЫЙ ВРАЩАЮЩИЙ МОМЕНТ ЭЛЕКТРОДВИГАТЕЛЯ

ПОВЫШЕННОЕ НАГРЕВАНИЕ ЧАСТЕЙ ЭЛЕКТРОДВИГАТЕЛЯ

ПОВРЕЖДЕНИЕ ИЗОЛЯЦИИ ТОКОВЕДУЩИХ ЧАСТЕЙ

ПОВЫШЕННЫЙ УРОВЕНЬ ВИБРАЦИИ И ШУМ ЭЛЕКТРОДВИГАТЕЛЯ

ПОВЫШЕННЫЙ ИЗНОС И ПОВРЕЖДЕНИЕ ЧАСТЕЙ ЭЛЕКТРОДВИГАТЕЛЯ

Нагрев подшипников качения

25.05.2016Здравствуйте, уважаемые читатели моего блога!

В одной из статей мы с вами рассмотрели явление вибрации подшипников качения и причины её возникновения. В качестве основной причины этого явления мы определили износ подшипников. По вопросам, наиболее часто задаваемым в сети Интернет, пользователей беспокоит ещё одно явление, которое, кстати, сопутствует вибрации, — нагрев подшипников качения.

Для введения в тему сразу оговоримся, почему подшипники греются и что считается нормальной рабочей температурой подшипников качения.

В процессе эксплуатации механической или электромеханической машины совершается работа, часть которой расходуется на нагрев её исполнительных органов и узлов трения. Подшипник качения, будучи узлом трения, нагревается как от рассеиваемой тепловой энергии, так и от внутреннего трения. Всё это совместно создаёт определённый температурный фон. Нормальной температурой в полости подшипника считается температура до 65⁰С. При температуре, не превышающей 65⁰С, реализуется максимальный эксплуатационный ресурс подшипника. Допускается, однако, перегрев подшипника до температуры 95⁰С. Но это уже критическая температура, при которой происходит повышенный износ рабочих деталей и изменяются свойства смазочного материала. Следствием изменения свойств смазки (масла) снова становится повышенный износ. Перегрев подшипника – явление не нормальное и требует исследования его причин.

Причин повышенного нагрева подшипников существует несколько. Рассмотрим их в порядке убывания распространенности, хотя это будет очень условно.

На первом месте среди причин стоят дефекты монтажа подшипников и валов, под которыми подразумеваются несоблюдение соосности вала и отверстия, осевое смещение вала, слишком тугой натяг подшипника на вал, повреждения рабочих поверхностей подшипника при монтаже. Данная проблема связана с квалификацией ремонтного персонала, а также с оснащенностью производственного участка инструментом, приспособлениями и измерительными средствами. В настоящей статье эту отдельную тему предлагаю не рассматривать, так как она не относится к теме «смазочные материалы», а характеризует культуру производства.

На второе место можно отнести исчерпание смазочным материалом ресурса, его загрязнение пылью из окружающего воздуха, а также продуктами износа и водой.

На третьем месте стоит недостаточное или избыточное количество смазки в подшипнике.

На четвертом месте – износ подшипника. Это явление мы подробно рассмотрели в статье «вибрация подшипников».

На пятое место можно поставить неправильный подбор смазки или её несоответствие реальным режимам работы подшипника, превышающим номинальные (расчетные).

Сейчас не вижу смысла рассуждать о культуре производства, а предлагаю рассмотреть вопросы, связанные со смазыванием подшипников с использованием пластичных смазок.

Способ смазывания узлов трения посредством пластичных смазок, несмотря на многие преимущества, имеет один существенный недостаток. Этим недостатком является отсутствие циркуляции смазочного материала в подшипниковом узле, без которой невозможно ни полноценное охлаждение узла, ни удаление продуктов износа, ни обновление смазки. Обновление смазки и частичное удаление продуктов износа, правда, обеспечиваются за счет применения автоматических централизованных систем смазывания, но вот охлаждение – проблема, которая при использовании пластичных смазок требует отдельного технического оформления.

Обновление смазки – важнейшее условие качественной эксплуатации подшипника. Давайте вместе порассуждаем почему замена смазки столь важна. На мой взгляд, этот вопрос намного более универсален, чем может показаться. Например, в повседневной жизни практически все мы сталкиваемся с эксплуатацией автомобиля, который представляет собой сложную механическую машину с агрегатами и механизмами, требующими регулярной смазки. Конструкция современного автомобиля, как правило, предполагает «пожизненную» смазку узлов шасси и агрегатов трансмиссии. И только двигатель – исключение, когда требуется регулярная замена смазочного материала. На самом деле здесь кроется лукавство и замена смазочного материала в узлах шасси и агрегатах трансмиссии требуется каждые 50-100 тысяч километров. Это обусловлено загрязнением смазки (масла) продуктами износа, пылью и насыщением влагой. Каким бы качественным и долговечным ни был смазочный материал, его следует обновлять по причине загрязнения. Загрязнение смазки (масла) усиливает трение деталей, результатом которого становится повышенный износ и нагрев узла трения. Нагрев узла вызывает изменение свойств смазочного материала и снова повышенный износ узла. Процесс приобретает нарастающий характер и ведёт к преждевременному выходу узла из строя.

Итак, одна из причин повышенного нагрева подшипника заключается в загрязнении смазки.

Ещё одним важнейшим условием обеспечения нормального температурного режима подшипника является степень заполнения смазкой полости подшипника. Смазка должна занимать 2/3 объема полости подшипника при частоте вращения до 1500 об/мин и 1/2 объёма при частоте вращения свыше 1500 об/мин. Если количество смазки недостаточно, подшипник будет перегреваться из-за неустойчивого режима смазывания. Если смазки в подшипнике слишком много, подшипник перегревается от повышенного гидравлического трения. В обоих случаях перегрев приводит к повышенному износу подшипника и потере свойств смазки.

Вывод: количество смазки в подшипнике должно быть оптимальным и соответствовать скоростному режиму его работы. Принцип «кашу маслом не испортишь» здесь не подходит.

Рассмотрим теперь влияние на температурные режимы подшипников такой важнейшей характеристики смазки, как вязкость базового масла (б.м.).

С точки зрения обеспечения минимального внутреннего разогрева подшипника, наиболее тщательно следует подбирать смазку по вязкости базового масла. Вязкость базового масла должна соответствовать скоростному режиму подшипника и рабочим температурам. Чем выше скорость вращения вала, который опирается на подшипник, тем меньше должна быть вязкость. Чем выше механические нагрузки – тем выше требуется вязкость базы. Вязкость б.м. рассчитывается с помощью скоростного фактора подшипника и подбирается по специальным таблицам или графикам. Об этом — подробно в статье «как выбрать смазку».

Выводы:

- чем выше вязкость базового масла в смазке, тем более высокие температуры и нагрузки способна обеспечить смазка.

- чем ниже вязкость базового масла, тем более низкие рабочие температуры и более скоростные режимы допускает смазка.

- чем выше вязкость б.м., тем более смазка склонна к внутреннему разогреву.

- чем ниже вязкость б.м., тем больше разогрев подшипника при высоких механических нагрузках.

Значит: вязкость базового масла должна быть оптимальной для данных скоростных, нагрузочных и температурных условий работы подшипника.

Давайте теперь вместе рассмотрим, как всё-таки преодолеть проблемы обеспечения долговечности подшипников за счет смазочного материала, если невозможно избежать их перегрев.

В реальном производстве механические и тепловые нагрузки в оборудовании могут существенно отличаться от расчетных. Это связано с разными причинами – их мы рассматривать не будем, так как в основном они носят организационный характер. Обсудим принципы корректировки типа смазки в зависимости от особенностей работы подшипника в реальных условиях.

Наиболее часто необходимость что-то менять возникает, когда температурный режим работы подшипника превышает расчетный. Потребитель вынужден использовать смазки с более высокотемпературной стойкостью, заменяя, например, смазки на простом загустителе смазками на комплексном загустителе. Это наиболее часто встречающийся случай замены. К самым распространенным смазкам на простом загустителе относятся смазки, загущенные литиевым мылом. У компании ExxonMobil, например, это серия “Mobilux EP”, у Shell это серия Alvania, у Total – серия Multis и так далее. В этих случаях замена на комплексно-литиевые смазки даёт отличный результат. Так смазки от российской компании АРГО на комплексно-литиевом загустителе из серии Termolit 3000 прекрасно заменяют западные смазки на простом литиевом загустителе, превосходя их по высокотемпературным свойствам.

Вот пример смазок АРГО серии “Termolit 3000”:

|

Характеристика |

Метод |

Termolit 3000 EP2 |

Termolit 3000 EP3 |

|

Диапазон рабочих температур, ºС |

— |

-30..+160 |

-30..+160 |

|

Загуститель |

|

Литиевый комплекс |

|

|

Классификация смазок |

DIN 51502 |

KP2P-30 |

KP3P-30 |

|

Класс консистенции NLGI |

DIN 51 818 |

2 |

3 |

|

Пенетрация 0,1 мм |

DIN ISO 2137 |

265-295 |

220-250 |

|

Вязкость базового масла при 40ºС, сСт |

DIN 51562-1 |

120 |

120 |

|

Температура каплепадения,ºС |

DIN ISO 2176 |

≥250 |

>250 |

|

Нагрузка сваривания, Н |

DIN 51350 |

2930 |

2930 |

Из таблицы видно, что максимальная рабочая температура для комплексно-литиевых смазок достигает 160ºС. Кратковременно допускается нагрев до 180ºС. Это существенный прирост допустимых температур относительно простых литиевых смазок с максимально рабочей температурой 120-130ºС. Обычно этого запаса как раз и не хватает.

Ещё одним нештатным изменением условий работы подшипника является влажность и попадание воды внутрь подшипника. Это встречается, например, в металлургическом производстве в прокатном оборудовании. Прокатные валки и ролики рольгангов обильно орошаются водой, которая через уплотнения попадает в подшипники, разрушая и вымывая смазочный материал. Сложность обеспечить герметичность крупногабаритных подшипников вынуждает смириться с обводнением и диктует необходимость использовать специальные водостойкие смазки. Для этих целей хорошо подходят смазки на комплексно-кальциевом загустителе, совмещая в себе высокотемпературные свойства и водостойкость. Комплексно-кальциевые смазки, как нельзя лучше «прописались» в металлургии.

Вот пример комплексно-кальциевой смазки от компании АРГО “TermoLub 460”:

|

Показатель |

Метод |

TermoLub 460 |

||

|

EP0 |

EP1 |

EP2 |

||

|

Загуститель |

— |

Calcium Complex |

||

|

Диапазон рабочих температур, ºС |

— |

-20..+160 |

-20..+160 |

-20..+160 |

|

Классификация смазок |

DIN 51502 |

KPF0P-20 |

KPF1P-20 |

KPF2P-20 |

|

Цвет смазки |

Визуально |

Коричневый |

||

|

Класс консистенции NLGI |

DIN 51 818 |

0 |

1 |

2 |

|

Пенетрация 0,1 мм |

DIN ISO 2137 |

335-385 |

310-340 |

265-295 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

460 |

460 |

460 |

|

Температура каплепадения,ºС |

DIN ISO 2176 |

— |

≥220 |

≥220 |

|

Нагрузка сваривания, кг |

DIN 51530 |

≥4381 |

≥4381 |

≥4381 |

Как видно из таблицы, максимальная рабочая температура смазки АРГО “TermoLub 460” достигает 160ºС, чем она практически не уступает комплексно-литиевым смазкам, полезно отличаясь хорошей водостойкостью.

Но наиболее «выдающимися» высокотемпературными свойствами и водостойкостью отличаются смазки на комплексе сульфоната кальция. Первой в России производство этих перспективных смазок освоила также компания АРГО. Вот краткие технические характеристики смазки АРГО “TermoLub S220”:

|

Показатель |

Метод |

TermoLub S220 |

|

|

EP1 |

EP2 |

||

|

Загуститель |

— |

Calcium Sulfonate Complex |

|

|

Диапазон рабочих температур, ºС |

— |

-25..+180 |

-25..+180 |

|

Классификация смазок |

DIN 51502 |

KP1R-25 |

KP2R-25 |

|

Цвет смазки |

Визуально |

Коричневый |

|

|

Класс консистенции NLGI |

DIN 51 818 |

1 |

2 |

|

Пенетрация 0,1 мм |

DIN 51818 |

310-340 |

265-295 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

200 |

200 |

|

Температура каплепадения,ºС |

DIN ISO 2176 |

>300 |

>300 |

|

Нагрузка сваривания, H |

DIN 51350 |

5204 |

5204 |

Обратим внимание на температуру каплепадения – она превышает 300ºС! Это рекордный показатель, превышающий температурные возможности подшипников. При этом рекомендуемая для смазки максимальная рабочая температура составляет не более 180ºС. Это ограничение следует уже из возможностей базовых масел – при температурах свыше 180ºС происходит интенсивное испарение масла и смазка попросту может «высохнуть». Кратковременно же смазки, загущенные комплексом сульфоната кальция, допускают нагрев до 220-250ºС! Это очень перспективный тип смазок и об этом будет подробная статья в будущих выпусках.

Итак, в этой статье мы вместе с вами рассмотрели причины повышенного нагрева подшипников качения, указали на условия, которые необходимо соблюдать для обеспечения нормальной эксплуатации подшипников. Обсудили также способы компенсирования вредного воздействия повышенных температур и влажности за счет использования смазок с более высокими эксплуатационными свойствами.

Прочие причины нагрева подшипника слишком индивидуальны и их сложно систематизировать в данной статье. Поэтому, все «несистемные» причины предлагаю обсудить в режиме вопрос-ответ. Задавайте, пожалуйста, вопросы и мы вместе их рассмотрим на страницах этого блога.

Наиболее интересные вопросы и авторов я озвучиваю в своем блоге, задайте их мне по адресу: [email protected]

До новых встреч!

В случае герметизации соединений детален, работающих в условиях повышенной вибрации, рекомендуется отвердить пленку эластомера при температуре 120—145°С в течение 30 мин в термошкафу. При более высоких температурах пленка становится жесткой. Кольца подшипников качения разрешается нагревать до температуры не выше 120° С. Максимальная толщина пленки, которую рекомендуется наносить на детали при прессовом соединении, должна быть не более 0,1 мм. При необходимости восстановить деталь, имеющую износ более 0,1 мм, на изношенную поверхность приклеивают эластомером фольгу или пластину толщиной до 1 мм при условии, если приклеенная пластина или фольга работают на сжатие и сдвиг. Пленку наносят на фольгу или пластину равномерно по всей поверхности. [c.78]

Смазка подшипников качения. Смазка уменьшает трение, защищает рабочие поверхности от коррозии и загрязнения, снижает шум и способствует более равномерному нагреву подшипника и отводу тепла от него. Чем больше скорость, меньше нагрузка и ниже температура, тем меньше должна быть вязкость смазки и наоборот. [c.281]

Нагрев может быть осуществлен в кипящей воде при температуре нагрева до 100° С (применяется, например, при посадке турбинных дисков на вал ротора) или.в горячем масле, нагретом до температуры 85—90° С. Этот метод наиболее часто применяется при посадке подшипников качения. Нагрев производится также газовыми горелками, в электрических, газовых или нефтяных печах и горнах или электрическими нагревателями с питанием током как промышленной, так и высокой частоты. [c.485]

При посадке подшипников температура на/рева берется в пределах 60 н-100° С. Столь низкая температура нагрева не ухудшает термическую обработку деталей подшипника качения. В некоторых случаях при монтаже подшипника вместо нагрева применяют охлаждение шейки вала, а при запрессовке наружного кольца в корпус — разогревание последнего. [c.141]

Нагрев подшипников выше определенной температуры также служит признаком неправильной сборки. К примеру, температура нагрева подшипников качения главных валов в металлорежущих станках не должна превышать 70 С, а подшипников скольжения 60° С. [c.242]

Температура нагрева подшипников качения не должна превышать 95° С. [c.471]

Испытание станков на холостом ходу. Испытание на холостом ходу производят на всех ступенях подач и скоростей, начиная с низшей. На верхней ступени скорости шпиндель станка должен вращаться до достижения установившейся температуры подшипников шпинделя, но не менее получаса. Температура допустимого нагрева подшипников шпинделя не должна превышать 70° С для подшипников скольжения, 85° С для подшипников качения и 50° С для механизмов подач и других механизмов, станков. [c.277]

Испытание на холостом ходу производится для проверки работы всех механизмов. Испытание механизмов главного движения проводится на всех скоростях, начиная с низшей на верхней ступени скорости шпиндель станка должен вращаться до достижения определенной установленной температуры подшипников шпинделя, но не менее получаса. Механизмы подач испытываются при включении всех рабочих подач. Температура нагрева подшипников шпинделя не должна превышать 60° для подшипников скольжения, 70° для подшипников качения и 50° в механизмах подач и других механизмах станка. [c.364]

Нагрев деталей обычно производится в масляных ваннах до температуры, не превышающей 100—120°. Время нагрева зависит от размеров и формы деталей для подшипников качения достаточно 15— 20 мин. [c.482]

На машинах, работающих по таким схемам, можно осуществлять только симметричный цикл. Число оборотов образца у современных машин составляет до 12 ООО в минуту, поэтому они оборудуются быстроходными подшипниками качения. Применяется циркуляционная смазка жидким маслом с малой вязкостью, что особенно важно для испытаний, проводимых при повышенных температурах, когда подшипники шпинделя нагреваются вследствие теплопередачи от горячего образца. [c.315]

Температура нагрева подшипника не должна превышать 100°, в противном случае возможно ухудшение механических свойств металла колец и тел качения. Требуемая температура масляной ванны достигается применением электрических регуляторов (при электронагреве) или использованием баков с двойными стенками, между которыми находится кипящая вода. [c.262]

Детали типа толстостенных колец (кольца подшипников качения) эффективно и рентабельно нагревать индукционными устройствами, питаемыми током промышленной частоты (50 гц). Эти устройства малогабаритны, легко встраиваются в поточную автоматическую линию и обеспечивают скорость нагрева от 2 до 5 град/сек и выше. При малой частоте тока достигается равномерное распределение тепла по сечению детали, а температуру нагрева можно точно регулировать соответствующей продолжительностью включения тока. Индукционное устройство представляет собой статор с радиально расположенными полюсами, выполненными из пластин низкоуглеродистой электротехнической стали, и обмотки. Нагреваемые детали вводятся внутрь статора, где возникает сильное электромагнитное поле. [c.337]

Регулирование подшипников качения. Контроль подшипников качения заключается в проверке посадки их колец, радиального и осевого люфта, состояния рабочих тел вращения и беговых дорожек, температуры корпуса. Допустимая температура нагрева корпуса подшипников качения не должна превышать 60—70 С. Радиальные зазоры подшипников качения не регулируют. Осевой зазор конических подшипников качения в зависимости от конструкции регулируют смещением их внешнего или внутреннего кольца. [c.505]

При монтаже подшипников качения следует соблюдать особую аккуратность, так как неправильный монтаж является причиной их преждевременного износа. Перед монтажом подшипник тщательно промывают в бензине, нагревают в масляной ванне в течение 10—15 мин до температуры не выше 100° С, затем устанавливают на вал при помощи специальных оправок. Устанавливать подшипники на место ударами молотка непосредственно по кольцу запрещается, так как при этом можно повредить кольца и шарики (ролики). Немедленно после установки подшипник смазывают, потому что горячее масло, в котором его нагревали, быстро стекает и подшипник остается без смазки. [c.275]

Нормальная температура нагрева подшипников станка не должна быть выше 50—70°. В шпиндельном узле станка нагрев подшипников скольжения допускается до 60°, подшипников качения — до 70°, а других подшипников — не выше 50°. [c.48]

Пример 24. Рассчитать и подобрать по ГОСТу подшипники качения вала конической шестерни зубчатого редуктора (рис. 186) при следующих данных радиальная нагрузка на подшипник / й i = 280 кГ, радиальная нагрузка на подшипник 2 420/сГ осевая нагрузка, действующая на вал и воспринимаемая первым подшипником, /4 = 60 кГ диаметр вала под подшипником d = 40 мм угловая скорость вала п = 630 об/мин нагрузка на подшипники с легкими толчками температура нагрева подшипников не превышает 70° С. [c.419]

Пример 18.1. Рассчитать и подобрать по ГОСТу подшипник качения при следующих данных радиальная нагрузка на подщипник = 7940 Н осевая = 880 Н диаметр вала в месте посадки подшипника d = 60 мм угловая скорость вала ю = 10,5 рад/с нагрузка на подшипник постоянная и спокойная температура нагрева подшипника не превышает 60 °С по условиям монтажа и работы подшипник самоустановки не требует номинальная долговечность подшипника L = 20000 ч. [c.319]

Пример 18.2. Рассчитать и подобрать по ГОСТу подшипники качения вала конической шестерни зубчатого редуктора (см. рис. 12.31) при следующих данных радиальная нагрузка на подшипник 1Р , = 42(Х) Н радиальная нагрузка на подщипник 2 = 2800 Н осевая нагрузка, действующая на вал и воспринимаемая подшипником 1, Р = 600 Н диаметр вала под подшипником (1 = 40 частота вращения вала п = 630 мин нагрузка на подшипники с легкими толчками температура нагрева подшипников не превышает 70 °С долговечность подшипников = 25 ООО ч. [c.320]

Нагревом охватывающей детали Ванны с кипящей водой Масляные ванны Газовые горелки Электрические устройства для нагрева методом сопротивления или индукции Температура 70—120° С 1 Температура 250—400° С Температура 150—200° С Посадка колец подшипников качения. Посадка крупных деталей (бандажных колец, венцовых шестерней) [c.342]

Монтаж подшипников облегчается при использовании способа теплового воздействия. Если подшипник насаживается на вал с натягом, то его рекомендуется нагревать в масляной ванне до температуры 80—90° С. Нагрев облегчает сборку и предупреждает порчу поверхности шейки вала. Температура нагрева подшипника не должна превышать 100° С, в противном случае возможно ухудшение механических свойств металла колец и тел качения. [c.466]

Сборка узлов подшипников качения. В конструкциях ПТМ подшипники качения соединяются с цапфами валов или осей обычно по посадкам Т , Яд, по системе отверстия. Посадка подшипников качения в корпус осуществляется по системе вала по посадкам Сп, Яп, Гп. Характер соединения подшипников качения определяется видом их нагружения и условиями работы. Перед посадкой подшипников на вал (ось) они должны быть нагреты в масляной ванне до температуры 80—100°С. Это позволяет свободно и правильно (без ударов и перекосов) соединять подшипник с валом. Масляные ванны оборудованы электрическим подогревом и приборами (термопарами) для измерения температуры масла. Чтобы избежать отпуска закаленных деталей подшипников, их нагревают до строго определенной температуры. [c.118]

Резкая остановка двигателя после длительной работы увеличивает и без этого высокую температуру подшипников турбокомпрессора. Так, по данным НАМИ [63], при остановке турбокомпрессора, который работал с температурой перед соплами 705° С, температура наружного кольца подшипника качения увеличилась с 95 до 228° С. Поэтому при проектировании турбокомпрессоров необходимо особое внимание уделять защите подшипников от нагрева. [c.111]

Собранный шпиндель должен вращаться легко и плавно. Шпиндель с гильзой, наружный диаметр которой пригнан по корпусу, устанавливают на место и обкатывают при режиме п = 300 об/мин — в течение 2 ч и гх = 2000 об/мин — в течение 30 мин. Максимально допустимая температура нагрева шпинделя 30 °С. При большем нагреве шпиндель необходимо разобрать, тщательно промыть все детали, проверить точность сопряжения подшипников качения, устранить замеченные недостатки, смазать маслом, вновь собрать, отрегулировать с проверкой предварительного натяга по М р = 0,5 Н-м. [c.199]

Для него смазывают механизмы подъемников Во всех механизмах, блочных узлах подъемников вращающиеся валы и оси опираются на подшипники качения или скольжения. Во время вращения при непосредственном контакте между трущимися поверхностями вала и подшипника образуются силы трения, которые приводят к повышению температуры деталей и их износу. Для уменьшения трения, нагрева и износа трущиеся поверхности смазывают. Масло прилипает к поверхности деталей, разъединяя трущиеся поверхности, заменяя сухое трение металла о металл трением внутри масляного слоя. Коэффициент трения снижается, улучшаются и облегчаются условия работы деталей машины. [c.156]

Д.ля электродвигателей с подшипниками качения применяют обычно смазку 1—13, которая может быть заменена консталинами УТ-1 и УТс-1 или солидолами УС-2 и УСс-2, если температура не превышает 50°. Срок службы смазки в подшипниках электродвигателей, работающих в 3 смены, до 6 месяцев, а в пыльных и влажных условиях 3—4 месяца. Перед заправкой подшипники разбираются, тщательно очищаются и промываются керосином, а в необходимых случаях авиабензином или нагретым до 90—100 индустриальным маслом. Затем производится сушка с продувкой сжатым воздухом. Корпус подшипника заполняется свежей смазкой не более чем на две трети его свободного объема во избежание нагрева при работе. Добавка смазки производится раз в 1—3 месяца через соответствующие приспособления или непосредственно через снятый фланец подшипника. [c.195]

Термообработка наращенного слоя клея ускоряет отвердение и улучшает его прочностные свойства. Нагрев обычно ведется в электрической печи. Деталь после нанесения последнего слоя клея и выдержки при комнатной температуре помещают в сушильный шкаф и нагревают до необходимой температуры (см. табл. 2.4) (кроме подшипников качения и их колец, последние нагревают до 100—120 °С). [c.88]

Посадка с подогревом целесообразна для насадки венца маховика при монтаже подшипников качения и др. При посадке с нагревом необходимо знать температуру, до которой надо нагреть охватывающую деталь или охладить охватываемую. [c.415]

Основной ряд начальной осевой игры предназначается для подшипников, у которых температура нагрева внутреннего кольца может превышать температуру нагрева наружного кольца не более чем на 10 С при скоростях вращения, предусмотренных в действующих каталогах-справочниках на подшипники качения. [c.20]

Для более нагруженных подшипников качения — шариковых и роликовых — солидолы не предназначены (особенно в тех случаях, когда эти подшипники могут периодически нагреваться до относительно высоких температур). [c.87]

Продольный разрез рабочего цилиндра быстроходного червячного пресса приведен на фиг. 201. Крутящий момент передается червяку 5 клиноременной передачей через шпиндель 8, вращающийся на подшипниках качения. Осевые усилия, возникающие при экструзии, воспринимаются двумя радиально-упорными подшипниками 7. Перед запуском пресса обогреватель 2 нагревает головку 1. Для отвода избыточного тепла предусмотрена охлаждающая система 4. Вода подводится к штуцеру 3. Для питания пресса материалом предусмотрен вибропитатель 6. Температура экструзии для данной скорости вращения червяка и определенной дозировке перерабатываемого материала устанавливается регулированием давления (дросселированием) материала при выходе из цилиндра в головку. При вращении гайки 9 экструзионная головка 1 перемещается и изменяется зазор между концом червяка и деталью 10. [c.258]

Перед установкой подшипников качения на вал в целях облегчения монтажа и во избежание порчи посадочных мест на валу все мелкие и средние подшипники при посадках от плотной до глухой и все крупногабаритные подшипники при любых посадках нагревают в минеральном масле, температура которого не должна превышать 100° С. [c.266]

В опорах современных ГТД применяют подшипники качения, нередко ограничивающие надежность и ресурс работы. Подшипники роторов работают при значительных нагрузках, больших угловых скоростях и повышенных температурных режимах. Так, радиальные и осевые силы могут достигать на опорах, фиксирующих ротор от осевых перемещений величин порядка нескольких сотен даН, при окружной скорости на диаметре окружности центров шариков или роликов подшипника и л 60. .. 100 м/с, температура их нагрева составляет 200. .. 250 °С в нормальных условиях, достигая 350° и более при скорости полета М л 2,5. .. 3,0. [c.199]

Повышение трения и температуры. Масло в авиационных двигателях подается на подшипники не только для их смазки, но и для охлаждения. Поэтому при недостаточной подаче масла или полном его прекращении детали подшипников быстро нагреваются, изменяются зазоры между телами качения и обоймами, в результате чего в подшипнике возникают повышенные усилия от трения. А все это в целом приводит к еш,е более сильному разогреву подшипника и дальнейшему уменьшению в них зазоров. В итоге температура в местах контактов шариков с кольцами повышается настолько, что превышает температуру плавления материала шариков. Расплавляющий материал налипает на беговую дорожку обойм и заклинивает шарики между внутренним и наружным кольцами. [c.98]

На оснований этого отбор полей допусков из ГОСТ 25347—82 СТ СЭВ 144-—75) (табл. 10.7) для посадочных поверхностей валоз н отверстий корпусов, предназначенных для монтажа подшипников качения, выполнен при следующих условиях 1971 а) валы сплошные или полые тонкостенные (rf/rfn > 1,25, где d — диаметр отверстия подшипника — диаметр отверстия полого вала) б) материал валов — сгаль, а корпусов — сталь или чугун в) температура, до которой лодшипники нагреваются при работе, не превышает 100 С. [c.225]

Сланцы, обработка В 28 D 1/32 Следящие устройства гидравлические и пневматические F 15 В звуколокационные G 01 S 15/66) Слеживаемость материалов при гранулировании, предотвращение В 01 J 2/30 Слесарные инструменты выпускные отверстия в разбрызгивателях В 05 В 1/36 Слитки (манипулирование ими при ковке В 21 J 13/10 отливка В 22 D 7/00-7/12, 9/00 печи для нагрева С 21 D 9/70 формы для отливки В 22 D 7/06) Слоистые [изделия В 32 В изготовление 31/(00-30) отличающиеся (использованными веществами 11/00-29/08 структурой 1/00-7/00) покрытия 33/00 ремонт. 35jOQ со слоями керамики, камня, огнеупорных материалов и т. п. 18/00) материалы радиоактивного излучения G 21 F 1/12 изготовление (из каучука В 29 D спеканием металлических порошков В 22 F 7/00-7/08) использование для упаковки В 65 D 65/40 пластические В 29 (L 9 00 изготовление D9/00))] Слюда (обработка В 28 D 1/32 слоистые изделия со слоями слюды В 32 В 19/00) Смазывание [F 16 вкладышей подшипников скольжения С 33/10 при высокой температуре N 17/02 гибких валов и тросов С 1/24 гидродинамических передач F1 41/30 графитовыми составами, водой или другими особыми материалами N 15/(00-04) дозаторы для смазочных систем N 27/(00-02) задвижек или шиберных затворов К 3/36 коленчатых валов С 3/14 кранов и клапанов К 5/22 муфт сцепления D 13/74 при низкой температуре N 17/04 окунанием или погружением N 7/28 передач Н 57/(04-05) поршней J 1/08 пружин F 1/24 разбрызгиванием N 7/26 фитильная N 7/12 централизованные системы N 7/38 — цепей Н 57/05 подшипников (качения С 33/66 скольжения С 33/10)) буке ж.-д. транспортных средств В 61 F 17/(00-36)] [c.177]

Постоянный надзор за охлаждением водой корпусов подшипников дымососов и за их температурой значительно облегчается устройством сигнализации о предельно допустимой температуре. Следует также обеспечить хорошую изоляцию корпуса дымососа и при необходимости защитить близлежащие подшипники от нагрева (экранами или устройством душирующей вентиляции). В связи со значительной и непостоянной температурой шейки вала дымососа весьма важно правильно выбрать посадку на вал внутренней обоймы подшипника качения. О.хлаждение водой вала дымососа затруднено из-за необходимости установки сальн1П[c.208]

Аналогичное рассмотрение вопроса применительно к деталям, работающим при высоких контактных нагрузках (например, к подшипникам качения), приводит к выводу, что и здесь сквозное термическое упрочнение иа примерно одинаковую прочность не является обязательным. Необходимо лишь, чтобы толщина поверхностного слоя высокой твердости была не менее некоторой минимальной толщины. Зависящей от уровня рабочих контактных напряжений. Наличие напряжений сжатий в поверхностных слоях увеличивает контактную прочность и долговечаость работы деталей при высоких контактных напряжениях. Применение для термической обработки индукционного нагрева позволяет использовать еще одно его принципиальное преимущество. Вследствие высокой скорости нагрева и малой его длительности (при должном выборе его температуры) зерно аустекита в процессе аустенитизации не успевает вырасти в той мере, как это имеет место при нагреве в печи. [c.243]

Режим предварительной термической обработки деталей подшипников качения из стали 20Х2Н4А включает в себя нормализацию с температурой нагрева 950—970° С и высокий отпуск с нагревом до температуры 630—660° С, а также выдержку 6—9 ч. [c.190]

Установка подшипников качения облегчается при использовании метода теплового воздействия. Подшипник нагревают в масляной ванне в течение 15-20 мин и в горячем виде устанавливают на вал. При этом натяг уменьшается на величину Atad, где Д — разность температур подшипника и вала а — коэффициент линейного расширения, равный для стали 1,1 10″ , и с/ — внутренний диаметр подшипника. [c.835]

Монтаж прецизионных узлов с подшипниками качения в станкостроении имеет свою специфику. Шпиндельные узлы прецизионных координатно-расточ-ных станков мод. 2А420 и 2А430 монтируют на цилиндрических роликовых подшипниках собственного изготовления. Наружные кольца подшипников обрабатывают окончательно в сборе с гильзой, внутренние кольца — в сборе со шпинделем. При установке внутреннего кольца на шпиндель, а наружного в корпус исиользуют метод теплового воздействия внутреннее кольцо нагревают в масле при температуре 80° С, а наружное кольцо охлаждают в вихревой холодильной установке до температуры —50° С. [c.659]

Опробование начинают продвиганием ходовой части иа 5— 10 м вручную или от электродвигателя. Затем в течение 3—4 ч проводят обкатку конвейера вхолостую. При этом конвейер должен работать плавно, без стуков, ударов и вибраций, зацепление пепи должно быть плавным, катки не должны набегать ребордами на рельсы, соседние пластины должны свободно без заедания проворачиваться на звездочках и криволинейных участках, катки должны вращаться на всем пути движения по рельсам. Температура нагрева редуктора и подшипников скольжения должна быть не выше 70° С, нагрев подшипников качения не должен иметь места. [c.228]

В зависимости от вида производства, назначения, конструкции и габаритов детали нагрев выполняют в масляных ваннах, газовых печах, электропечах сопротивления, элек-троконтактных или индукционных установках. В масляных ваннах детали (обычно это подшипники качения) нагревают равномерно до температуры 120. .. 130 С. В печах и универсальных индукционных нагревателях выполняют нагрев разнотипных средне- и мелкогабаритных деталей. В крупносерийном и массовом производствах применяют специальные электроконтактные и индукционные нагреватели. [c.148]

Описание технологии. Институтом Ho hs hule при предварительном нагреве деталей для сборки предложено применение устройств предва рительно-го скоростного индукционного нагрева охватывающих деталей и подшипников качения. Эти устройства предназначены для промышленной эксплуатации в механосборочном производстве машиностроительных и ремонтных предприятий. При их использовании обеспечивается быстрый рост температуры металлических охватывающих деталей (со скоростью более 250 С/мин, а среднегабаритных подшипников качения—до 400 С/мин), благодаря чему достигается их кратковременный и равномерный нагрев. Средний расход электроэнергии в таких устройствах при нагреве деталей массой до 40 кг составляет 0,7 кВт-ч, а до 100 кг — 2,5 кВт-ч. [c.76]

Рабочий зазор, т. е. зазор в работающем подпшпнике, равняется посадочному зазору минус температурное изменение зазора и плюс контактные деформации тел качения и колец от радиальной нагрузки. Температурные изменения зазора возникают в связи с тем, что внутреннее кольцо нагревается, как ггравило, больше, чем наружное, и работает в условиях худшей теплоотдачи. Разница температур колец доходит до 5…10 °С, а для особо быстроходных подшипников и подшипников, работающих в условиях повышенного тепловыделения на валу (вал — червяк и т. п.),— еще больше. [c.363]

К нагреву склонен любой электродвигатель. Сам по себе нагрев, если он находится в установленных пределах, не страшен, а вот перегрева допускать никогда нельзя. Перегрев не вреден для металлических частей и подшипников, однако он чрезвычайно опасен для обмоток. В случае повышения температуры сверх установленного предела в них начинает разрушаться изолирующий лак, а это приводит к замыканию витков.

Чтобы не допустить перегрева гарантированно, нужно установить термодатчик и соединить его с цепью, разрывающей питание мотора при превышении допустимой температуры. Такую защитную схему можно приобрести в составе модуля для тепловой защиты электродвигателя. При этом его нужно отрегулировать на нужную температуру срабатывания. Это следует делать, согласуясь с классом изоляции электродвигателя. Таким образом, можно избежать слишком частого отключения при допустимых температурах и уберечь электродвигатель при слишком высоких температурах.

Допустимая температура нагрева для электродвигателей различных классов изоляции:

• Класс Y самый не термоустойчивый. Работает только до 90°C.

• A — до 105°C.

• E — до 120°C.

• B — до 130°C.

• F — до 155°C.

• H — до 180°C.

• C — свыше 180°C

Данные классы установлены Национальной Ассоциацией Производителей Электрооборудования (NEMA). Буквенные обозначения классов расположены не в алфавитном порядке. Это несколько затрудняет их чтение. Поэтому рекомендуется при настройке термодатчика или проверке систем защиты лишний раз уточнить индекс в спецификации.

Конструктивное устройство электродвигателей с разными температурными классами изоляции одинаковое. Разница состоит лишь в химическом составе изоляционного лака обмоток. При присвоении лаку любого класса термоустойчивости он проходит испытания при максимальной температуре в течение 20 000 часов. Гарантированный период эксплуатации электродвигателя при такой температуре является таким же. При превышении температуры на 10 С срок службы сокращается вдвое. Еще на 10 С – еще вдвое. При дальнейшем нагреве происходит необратимое повреждение лака. Такую обмотку требуется заменять.

Если температура обмоток на 10 и на 20 С ниже предельно допустимой, то это положительно сказывается на увеличении срока службы. Он составляет около 50 000 часов и более. Поэтому, во время эксплуатации электродвигателям всегда нужно обеспечивать хорошее охлаждение. Нужно учитывать, что температура является таким же опасным фактором для электродвигателей, как избыточные механические нагрузки и заклинивание.

Другие новости

Нагрев электродвигателей классы изоляции Статьи

« НазадНагрев электродвигателей классы изоляции 10.07.2006 17:25

Во время работы электродвигателей происходит их нагрев. Температура нагрева может быть разной, т.е. одни двигатели нагреваются меньше, другие — больше. Величина установившейся температуры двигателя зависит от нагрузки на его валу. При большой нагрузке выделяется большое количество теплоты в единицу времени, значит, выше установившаяся температура двигателя. Допустимый нагрев электрических двигателей зависит от класса изоляции обмоток.

На табличке электродвигателя со всеми данными указан и параметр, называемый класс изоляции.

Нагревостойкость — одно из самых важных качеств электроизоляционных материалов, так как она определяет допустимую нагрузку электрических машин и аппаратов. Способность электроизоляционных материалов выдержать без вреда для них воздействие повышенной температуры, а также резкие смены температуры называется нагревостойкостью. Необходимо знать, что с повышением температуры обмоток электродвигателей сверх допустимых значений, резко сокращается срок службы изоляции. По этому, нагревостойкость изоляции является основным требованием, определяющим надежность работы и срок службы электрической машины, который нормально должен составлять 15—20 лет.

| Электрические машины с изоляцией класса А практически не изготовляются, а класса Е — находят ограниченное применение в машинах малой мощности. Применяют в основном изоляцию классов В и F, а в специальных машинах, работающих в тяжелых условиях (металлургия, горное оборудование, транспорт),— класса Н. В результате использования более нагревостойких материалов, улучшения свойств электротехнических сталей и улучшения конструкций за последние 60—70 лет удалось уменьшить массу электрических машин в 2,5—3 раза. |  |

При неизменной нагрузке на валу в двигателе выделяется определенное количество теплоты в единицу времени.

Предельные допустимые превышения температуры активных частей электродвигателей

t0

t0 (при температуре окружающей среды 40ºС):

(при температуре окружающей среды 40ºС):

- Класс E: допустимая температура нагрева до 120°C.

- Класс B: допустимая температура нагрева до 130°C.

- Класс F: допустимая температура нагрева до 155°C.

- Класс H: допустимая температура нагрева до 180°C.

Подробнее о классах нагревостойкости изоляции см Статью Класс нагревостойкости изоляции

В таблице приведены в качестве примера предельно допускаемые превышения температуры для отдельных частей электрических машин общего применения (О) и тяговых (Т) при продолжительном режиме работы при измерении температуры обмоток по методу сопротивления (т. е. по измерению сопротивления соответствующей обмотки в результате нагрева), а температуры коллектора и контактных колец с помощью термометров. Эти данные соответствуют температуре окружающей среды +40 °С для машин О и +25 °С для машин Т.

| Части машин | Предельно допустимые превышения температуры, 0С, при классе изоляции | |||||||||

| A | E | B | F | H | A | E | B | F | H | |

| общего О | тяговых Т | |||||||||

| Обмотка якоря машин постоянного тока и обмотки синхронных машин переменного тока | 60 | 75 | 80 | 100 | 125 | 85 | 105 | 120 | 140 | 160 |

| Многослойные обмотки возбуждения машин постоянного и переменного тока, компенсационные обмотки | 60 | 75 | 80 | 100 | 125 | 85 | 115 | 130 | 155 | 180 |

| Однорядные обмотки возбуждения с неизолированными поверхностями | 65 | 80 | 90 | 110 | 135 | 85 | 115 | 130 | 155 | 180 |

| Коллекторы и контактные кольца | 60 | 70 | 80 | 90 | 100 | 95 | 95 | 95 | 95 | 105 |

| Температурой окружающего воздуха, при которой общепромышленный электродвигатель может работать с номинальной мощностью, считается 40ºС. |

Если температура окружающей среды больше или меньше +40 для общепромышленного исполнения электродвигателя, то стандарт разрешает определенные изменения допустимых превышений температур.

| При повышении температуры окружающего воздуха более 40ºС, нагрузка на электродвигатель должна быть снижена настолько, чтобы температура отдельных его частей не превышала допустимых значений. При работе машины в горных местностях, где из-за понижения атмосферного давления ухудшается теплоотдача, стандарт предусматривает некоторое уменьшение допустимых превышений температуры. |

Независимо от снижения температуры окружающего воздуха,увеличивать токовые нагрузки более чем на 10% номинального не допускается. У асинхронных двигателей на это может влиять изменение напряжения питающей сети, вместе с уменьшением напряжения питающей сети, в квадрате уменьшается мощность на валу двигателя и кроме того, уменьшение напряжения ниже 95% от номинального приводит к значительному росту тока двигателя и нагреву обмоток. Рост напряжения выше 110% от номинального также ведет к росту тока в обмотках двигателя, увеличивается нагрев статора за счет вихревых токов.

При повышении температуры многие из материалов начинают обугливаться и становятся проводниками. Все материалы от длительного воздействия повышенных температур задолго до обугливания приобретают хрупкость, легко разрушаются и теряют свои изолирующие свойства. Этот процесс называется тепловым старением. Опыт показывает, что повышение температуры изоляции на 10 °С сокращает срок ее службы примерно в два раза. Так, для изоляции класса А повышение температуры с 95 до 105 °С сокращает срок ее службы с 15 до 8 лет, а нагрев до 120 °С — до двух лет. В основе этого явления лежит общий закон зависимости скорости химических реакций от температуры, описываемый уравнением Ван-Гоффа-Аре-ниуса.

То есть технологические перегрузки рабочих машин или колебания напряжения в питающей сети ведут за собой увеличение тока в обмотках машин и превышение температуры обмоток выше допустимых для данного класса, в результате срок службы машин быстро уменьшается.

Приведенные предельные температуры нагрева для отдельных классов изоляции не могут быть полностью использованы в практике, так как в условиях эксплуатации электрических машин и аппаратов не представляется возможным установить точный контроль за температурой изоляции наиболее нагретых деталей.

| Поэтому существующие стандарты на электрические машины устанавливают более низкие пределы допускаемых температур отдельных деталей машин в зависимости от конструкции этих деталей и расположения их в машине. Нормируют не сами температуры, а максимально допустимые превышения температур ?max, так как от нагрузки машины зависит только превышение температуры. |

| В производственных условиях измерение температуры узлов электрических машин и электроаппаратуры выполняется непосредственно термометром или косвенно на основе измерения их сопротивления. |  |

Контроль температуры нагрева электродвигателей мощностью выше 100 кВт проводят с помощью встроенных дистанционных термометров. Для измерения температуры электродвигателей меньшей мощности, а также для измерения температуры в точках электродвигателей, где установка дистанционных термометров невозможна, пользуются переносными спиртовыми или ртутными термометрами. При измерениях ртутными термометрами следует иметь в виду, что в области переменных магнитных полей возникает положительная погрешность, т. е. термометр покажет завышенное значение температуры. Для более точного измерения температуры нижнюю часть термометра обвертывают тонкой алюминиевой фольгой, обминая ее так, чтобы прилегание к месту измерения было плотным. Сверху оболочку из фольги накрывают для теплоизоляции ватой. В труднодоступных местах измерения проводят сразу после остановки электродвигателя.

Методом сопротивления измеряют среднюю температуру. Он основан на изменении сопротивления проводника с изменением его температуры. Замеряя сопротивление проводника в холодном и горячем состоянии, рассчитывают температуру проводника.

Повышение температуры двигателя происходит неравномерно. Вначале она возрастает быстро: почти вся теплота идет на повышение температуры, и лишь малое количество ее уходит в окружающую среду. Перепад температур (разница между температурой двигателя и температурой окружающего воздуха) пока еще невелик. Однако по мере увеличения температуры двигателя перепад возрастает и теплоотдача в окружающую среду увеличивается. Рост температуры двигателя замедляется.

Температура двигателя прекращает возрастать, когда вся вновь выделяемая теплота будет полностью рассеиваться в окружающую среду. Такая температура двигателя называется установившейся. Величина установившейся температуры двигателя зависит от нагрузки на его валу. При большой нагрузке выделяется большое количество теплоты в единицу времени, значит, выше установившаяся температура двигателя.

После отключения двигатель охлаждается. Температура его вначале понижается быстро, так как перепад ее большой, а затем по мере уменьшения перепада — медленно.

Величина допустимой установившейся температуры двигателя обусловливается свойствами изоляции обмоток. Подробнее Статья Класс нагревостойкости изоляции смотреть

В отдельных точках частей машины температура может быть выше средней. Так, например, в открытых машинах с воздушным охлаждением, у которых хорошо охлаждаются лобовые части обмоток, пазовые части нагреваются больше, чем лобовые. Превышения температуры в отдельных наиболее нагретых точках должны быть не более: 65 ° — для изоляции класса А, 90 °С — для изоляции класса В, ПО и 135 °С — соответственно для изоляции классов F и Н.

Чувствительными к нагреву являются и некоторые механические узлы и детали электродвигателей. Для них в паспортах электродвигателей задаются допустимые превышения температур над температурой окружающей среды 35 °С. Допустимые превышения температуры для подшипников качения составляют 60°С, для подшипников скольжения — 45°С, для стальных деталей коллекторов и контактных колец — 70°С. Температуру подшипников скольжения можно измерить, погружая термометр непосредственно в масло подшипника.

При достаточном навыке ориентировочное представление о степени нагрева можно получить, притрагиваясь ладонью к нагретому элементу конструкции (ладонь без болевых ощущений обычно выдерживает температуру около 60°С), но важно помнить прежде всего безопасность.

Предельные допустимые превышения температуры частей электрических машин при температуре газообразной охлаждающей среды 40 °С и высоте над уровнем моря не более 1000 м должны быть не более значений, указанных в таблице. При температурах больше 40 С и высоте более 1000 м эти значения должны быть уменьшены в соответствии с ГОСТ (Машины электрические вращающиеся. Общие технические требования). Непосредственные измерения температуры при помощи термометров или термощупов дают надежные результаты, но не позволяют определять температуру внутренних наиболее нагретых частей обмотки. На основе измерения омического сопротивления обмотки можно определить только некоторое среднее значение ее температуры. Поэтому нормы предельно допустимой температуры обмоток указываются с учетом метода ее измерения.

Перейти в раздел Электродвигатели

Перейти в раздел Электрические двигатели 220В

Купить электродвигатель можно

через зайдя на страницу электродвигателя нажав на него используя стандартные формы на странице

|  |

а так же

| |

Обращайтесь

У Вас есть вопрос  , не нашли нужное оборудование, что-то ещё

, не нашли нужное оборудование, что-то ещё

| воспользуйтесь специальной формой Напишите нам или по электронной почте [email protected] |

| Работаем с юридическими и физическими лицами Для получения оформленного коммерческого предложения по форме для организаций или оформления счета на юридической лицо, воспользуйтесь любым из вариантов |

- укажите реквизиты в комментарии при оформлении через корзину

- укажите реквизиты в тексте при использовании форм заказа или покупки в один клик

- направьте запрос по электронной почте

- воспользуйтесть формой для юридичесикх лиц и ИП

| Оформление бухгалтерских документов по НК РФ с НДС Счет-фактура установленого образца Товарная накладная по форме ТОРГ-12 |

Интернет-магазин

О компании

Электродвигатель охлаждения и обогрева:

Геометрия охлаждения электродвигателя слишком сложна, чтобы точно предсказать поток тепла и распределение температуры. Это сложная задача. Часть проводников обмотки якоря встроена в пазы, а некоторая часть находится за пределами железного материала в виде выступа. Расчеты нагрева также осложняются нагрузкой двигателя.Направление теплового потока не остается неизменным при всех условиях нагрузки. В ненагруженных или слабо нагруженных условиях тепловые потоки от железных деталей к обмотке из-за температурного градиента. Когда один раз нагрузка увеличивается, градиент изменяется, так как тепло (потери), генерируемые в обмотке, больше, чем тепло (потери), генерируемые в железе, и, следовательно, тепло течет от обмотки к железному сердечнику. Поэтому для вычисления повышения температуры двигателя необходимо значительное упрощение.

Расчет отопления и охлаждения электродвигателя основан на следующих упрощениях:

1.Машина считается однородным телом с равномерным температурным градиентом. Все точки, в которых выделяется тепло, имеют одинаковую температуру. Все точки, в которых тепло отводится охлаждающей среде, также имеют одинаковую температуру.

2. Происходящее тепловыделение пропорционально разнице температур тела и окружающей среды. Тепло не излучается.

3. Скорость рассеивания тепла постоянна при всех температурах.

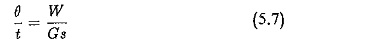

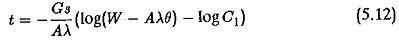

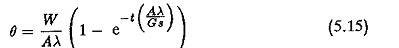

При этих допущениях машина вырабатывает тепло внутри с равномерной скоростью и отдает его в окружающую среду, пропорциональную повышению температуры. Можно показать, что повышение температуры тела происходит по экспоненциальному закону. Предполагая, что выделенное тепло пропорционально потерям, мы имеем уравнение теплового баланса.

, где

Вт — это потери мощности на двигателе, отвечающие за тепло, Вт.

G — масса активных частей двигателя в кг

с — удельная теплоемкость материала тела в Дж / град / кг

A — поверхность охлаждения в м 2

λ — удельная теплоотдача или излучательная способность в Дж / с / м 2 / градус разность температур

θ — это повышение температуры тела

dθ — повышение температуры в небольшом интервале dt