Пресспаты

Работа в условиях высоких температур

Рабочие условия пресспатов целлюлозы очень схожи с рабочими условиями бумагоделательных машин: очень влажная среда в формующей и прессовой частях, а также высокая температура в сушильной части. Основное отличие состоит в том, что машины для сушки целлюлозы работают медленнее бумагоделательных машин. Другим отличием является то, что некоторые пресспаты используют сушку потоком горячего воздуха вместо сушильных цилиндров. Целлюлозу в основном сушат потоком нагретого воздуха, а не посредством контакта с нагретыми цилиндрами.

Рабочие условия пресспатов целлюлозы очень схожи с рабочими условиями бумагоделательных машин: очень влажная среда в формующей и прессовой частях, а также высокая температура в сушильной части. Основное отличие состоит в том, что машины для сушки целлюлозы работают медленнее бумагоделательных машин. Другим отличием является то, что некоторые пресспаты используют сушку потоком горячего воздуха вместо сушильных цилиндров. Целлюлозу в основном сушат потоком нагретого воздуха, а не посредством контакта с нагретыми цилиндрами.В сушильной части процесс сушки целлюлозы продолжается с использованием нагретых паром цилиндров или горячим воздухом. В современных машинах сушильная часть заключается в кожух для забора и передачи нагретого влажного воздуха. В данном узле окружающая температура выше, что вызывает негативное влияние на работу подшипников. Выбор подходящих подшипников для соответствующей рабочей среды позволяет избежать незапланированных остановов.

Кроме того, сложности при выполнении техобслуживания и важность соблюдения техники безопасности обуславливают повышенные требования к сроку службы подшипников.

- Оборудование для мониторинга состояния, которое позволяет сократить расходы на техобслуживание

- Подшипники с улучшенными характеристиками, уплотнения и системы смазывания для повышения эффективности и надёжности оборудования

www.skf.com

Пресспат — Справочник химика 21

Для получения средней пробы от партии целлюлозы в процессе ее выработки периодически отбирают пробы в заданной точке технологического процесса (например, со сгустителей, с ва-куум-фильтров или с пресспата). [c.169]Пробы берут в течение всего периода прохождения партии, через равные промежутки времени, из разных мест по ширине полосы целлюлозы (на вакуум-фильтре или пресспате). [c.169]

Очищенная целлюлозная масса поступает на сгустители, где доводится до концентрации 1—3%. Если последняя готовится как полуфабрикат для отправки на другие предприятия, в целях удобства транспортирования ее обезвоживают на сушильной машине пресспате (упрощенной бумажной машине) до влажности 70%. [c.485]

Наибольшее количество сточных вод поступает от сгустителей и пресспатов. При этом сгустители дают около 2М л , а пресспаты — около 350 сточных вод на 1 т целлюлозы.

Показатели в скобках относятся к воде, используемой при промывке целлюлозы после последней ступени отбелки и кисловки, а также при сортировании беленой целлюлозы и на мокрой части пресспата. [c.251]

Одной из самых ответственных технологических операций получения целлюлозного магериала для ацетатов есть сушка Распространен способ отлива и сушки целлюлозного материала на сушильных цилиндрах пресспата Сушка целлюлозного ма1ериала, как указывалось ранее, оказывает решающее влияние на пригодность этого материала к ацетилированию В тоже время целлюлозный материал, предназначенный для химической переработки дoJ]жeн иметь после сушки влажность 6-8%, не менее. Пересушивание целлюлозного материала резко ухудшает его свойства. Снижение температуры сушки, как уже отмечалось, пакже очень благотворно сказывается на показателях качества целлюлозного матер иaJ]a. [c.27]

Для получения различных сортов бумаги требуются бумагоделательные машины разных конструкций и различные режимы работы. Так, при изготовлении гигроскопических бумаг (фильтрующей и промокательной) следует избегать прессования. При изготовлении бумажной бичевы ( бумага для прядения ) следует стремиться к ориентации волокна в продольном направлении. В зависимости от вырабатываемого сорта бумаги следует также применять бумажную массу или целлюлозу, изготовленную определенным методом, и соответственно регулировать добавку древесной массы. Так, для получения прочной оберточной бумаги и бумажных мешков применяется сульфатная целлюлоза (крафт-целлюлоза). Целлюлозу, предназначенную для производства искусственного волокна, перерабатывают на специальной машине (пресспат) в гигроскопичный картон, который затем нарезают на большие листы и упаковывают в кипы. [c.327]

Целлюлоза поступает на заводы искусственного волокна в виде плотных листов. Эта форма целлюлозного материала не является наилучшей. Изготовление плотных листов вызывает необходимость проведения дополнительных операций на целлюлозных заводах (формование листа на пресспатах). На заводах вискозного волокна применение плотных листов обусловливает замедление диффузии щелочи в целлюлозный ма-

Последовательность монтажа. Основные виды бумагоделательного оборудования монтируются комплектно с приводом на фундаментных плитах (дефибреры, рубитель-ные машины, вакуумные и центробежные насосы и т. п.) и фундаментных шинах (бумаго- и картоноделательные машины и пресспаты). [c.28]

Отбеленную целлюлозу отжимают от избытка влаги и высушивают горячим воздухом в камерах или на сушильных барабанах, обогреваемых паром. Получаемое целлюлозное полотно (пресспат) по выходе с сушильных барабанов разрезают на листы стандартного формата (650×800 мм) и упаковывают в кипы. [c.656]

www.chem21.info

Круглосеточные пресспаты — Производство древесной массы

Круглосеточные пресспаты

Категория:

Производство древесной массы

Круглосеточные пресспаты

Древесномассным заводам, вырабатывающим большое количество товарной древесной массы, т. е, предназначенной для переработки на других предприятиях, приходится в максимальной степени отжимать массу, чтобы сделать ее более удобной для перевозки. Масса после папмашины или шнекпрессов содержит не более 32% абсолютно сухого волокна. Перевозка такой массы явно нецелесообразна и дорога, так как на каждую тонну массы по весу приходится лишь 320 кг волокна, а остальное составляет вода.

Для обезвоживания древесной массы часто применяют круг-лосеточные пресспаты, позволяющие отжать массу до содержания 40—50%’ абсолютно сухого волокна. При наличии сушильной части эта машина может выпускать также воздушно-сухую древесную массу, т. е. содержащую лишь 12%. влаги.

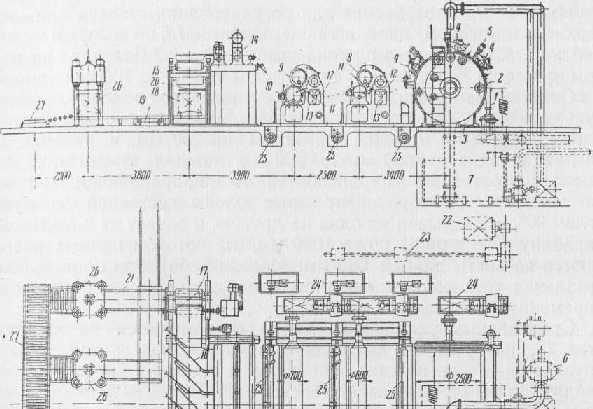

Перед последним прессом круглосеточного пресспата могут быть установлены два-три сушильных цилиндра, позволяющих повысить сухость полотна. На рис. 83 показан схематический чертеж круглосеточного пресспата. Он состоит из напускного устройства, вакуум-фильтра с цилиндром диаметром 2500 мм и рабочей шириной 4000 мм. Цилиндр чугунный, цапфы стальные. Цилиндр имеет перфорированную поверхность, обтянутую тонкой сеткой. Ванна цилиндра изготовлена из листовой стали и гуммирована внутри (покрыта слоем резины). В верхней части цилиндра расположены три покрытых резиной прижимных валика диаметром 500 мм, имеющих пневматическое устройство для прижима к вращающемуся цилиндру. Поверхность одного из валиков цилиндрическая, а двух других — рифленая, для лучшего удаления воды из массы.

Для промывки сетки цилиндра служит подвижный спрыск, в который поступает вода под сильным напором, предварительно пропущенная для очистки через песочный фильтр.

Для создания требуемого разрежения в цилиндре служит мощный вакуум-насос типа Л-9 с приводом от электродвигателя через клиноременную передачу, а также водоотделитель диаметром 1200 мм и длиной 3000 мм, изготовленный из листовой стали с гуммированной внутренней поверхностью.

Отжим влаги производится на двух прессах. Диаметр верхнего и нижнего прессовых валов первого пресса 600 мм, длина бочки (цилиндрической части) 4300 мм. Диаметр верхнего и нижнего прессовых валов второго пресса 700 мм.

Как верхние, так и нижние прессовые валы снабжены шаберами для,очистки поверхности валов от приставшей массы. Кроме того, каждый нижний вал имеет шабер для удаления воды, отжимаемой верхним валом, во избежание забрасывания этой воды между прессовыми валами вращающимся нижним прессовым валом и как следствие этого дополнительного увлажнения древесной массы. Прижим верхнего прессового вала к нижнему осуществляется пневматическими рычагами, вмонтированными в чугунные станины прессов.

Рис. 1. Схема установки круглосеточного пресспата: 1 — напускное устройство; 2 — пнлиндр; 3 — ванна цилиндра; 4 — прижимные валики; 5 — пневматическое устройство для прижима валиков к вращающемуся цилиндру; 6 — вакуум-насос с электродвигателем; 7 — водоотделитель; 8 — верхний и нижний валы первого пресса; 9 — верхний и нижний валы второго пресса; 10 — шабер для очистки поверхности вала от массы; 11 — шабер для удаления воды с поверхности нижних валов; 12 — устройство для пневматического прижима верхнего вала пресса к нижнему; 13 — приборы, показывающие давление верхнего вала пресса; 14 — продольно-резальная установка; 15 — транспортер; 16 — направляющие поворотные пластины; 17 — ножевой барабан; 18 — киповый стол; 19 — кипо-вая тележка; 20 — поддерживающая гребенка; 21 — узкоколейный путь; 22 —- электродвигатель привода пресспата; 23 — общая трансмиссия; 24 — червячный редуктор; 25 — шнековый разрыватель; 26 — гидравлический пресс; 27 — роликовый транспортер; 28 — привод к роликовому транспортеру

Имеется приспособление для регулирования степени прижима верхнего прессового вала, а также приборы, по которым можно наблюдать давление на нижний прессовый вал. Давление на первом прессе до 75 кг/пог. см, а на втором прессе до 100 кг/пог. см.

Отжатое на прессах полотно поступает на продольно-резальную установку, состоящую из двух валиков, снабженных четырьмя круглыми ножами диаметром по 250 мм, и разрезается на пять полос шириной около 800 мм каждая. Автоматический самоклад, состоящий из транспортера и направляющих поворотных пластин, поворачивает сырые полосы древесной массы под углом 90°, накладывая их одна на другую, и подает их к ножевому барабану с длиной ножа 1050 мм, на котором полосы разрезаются на листы длиной 600 мм. Ножевой барабан и продольно-резальная установка приводится от электродвигателя через кли-ноременную передачу и редуктор.

Специальным укладчиком листы сбрасываются на киповый стол, который по достижении кипой определенной высоты опускается в свое нижнее положение, а гребенки кипового стола входят в пазы стола киповой тележки. Одновременно с опусканием кипового стола выдвигается запасная поддерживающая гребенка, чем обеспечивается непрерывная резка полотна. Кипо-вая тележка по узкоколейному рельсовому пути подается в пресс.

Освобожденный от листов киповый стол поднимается в исходное положение, а вспомогательная гребенка автоматически удаляется пневматическим приводом. Перемещение в вертикальном направлении кипового стола осуществляется от электродвигателя и вариатора.

Круглосеточный пресспат приводится от электродвигателя 22 мощностью 90 квт, 480—1450 об/мин через общую трансмиссию с ременной передачей к редукторам и коническими шкивами для регулирования скорости между отдельными группами пресспата. Червячные редукторы привода снабжены магнитными соединительными муфтами и небольшими электродвигателями для переводки ремней.

Концентрация массы, поступающей в напускное устройство, составляет 0,7—1;5%. Следовательно, масса может поступать прямо после сортировок. Имеется три шнековых разрывателя для измельчения массы при обрывах, подачи ее в мешальный бассейн или гидроразбиватель и для возврата на пресспат. Шнеко-вые разрыватели приводятся в движение электродвигателями через редукторы.

Листы древесной массы упаковываются в кипы на гидравлических прессах, состоящих из верхней и нижней чугунных плит и и четырех стальных колонн, являющихся направляющими для нижней подвижной плиты размером 850 X 950 мм.

Максимальное расстояние между плитами 1100 мм. Давление при прессовании создается центробежным насосом производительностью 800 л/мин; высота напора 180 м вод. ст. Готовые кипы древесной массы после прессов перемещаются по роликовым транспортерам с приводом. Установка, состоящая из компрессора и ресивера, обеспечивает прессовые валы сжатым воздухом.

Влажность массы после прессов зависит от степени жирности и температуры поступающей массы, а также от удельного давления на прессах и скорости пресспата. Чем выше температура массы, ниже степень ее помола и выше удельное давление при прессовании, тем при прочих равных условиях удается больше удалить влаги из массы. Влажность массы после прессов составляет от-50 до 60%.

Круглосеточные пресспаты изготовляют шириной от 1400 до 4000 мм и более. Производительность их до 120 т воздушно-сухой массы в сутки.

Реклама:

Читать далее:

Отбелка древесной массы

Статьи по теме:

pereosnastka.ru

Склонение слова пресспат по падежам

На этой странице показано слонение слова пресспат по падежам в единственном и множественном числе

Склонение слова пресспат в единственном числе

| Падеж | Вопрос | Склонение |

|---|---|---|

| Именительный | Кто, что? | пресспат |

| Родительный | Кого, чего? | пресспата |

| Дательный | Кому, чему? | пресспату |

| Винительный | Кого, что? | пресспат |

| Творительный | Кем, чем? | пресспатом |

| Предложный | О ком, чем? | пресспате |

Склонение слова пресспат в множественном числе

| Падеж | Вопрос | Склонение |

|---|---|---|

| Именительный | Кто, что? | пресспаты |

| Родительный | Кого, чего? | пресспатов |

| Дательный | Кому, чему? | пресспатам |

| Винительный | Кого, что? | пресспаты |

| Творительный | Кем, чем? | пресспатами |

| Предложный | О ком, чем? | пресспатах |

Добавьте свои комментарии к склонению слова пресспат

sklonili.ru