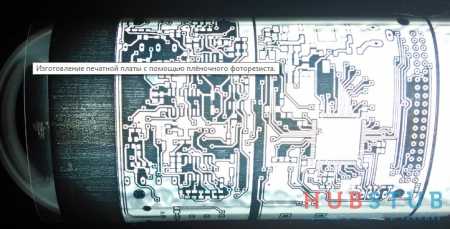

Изготовление печатной платы с помощью пленочного фоторезиста.

РадиоКот >Лаборатория >Радиолюбительские технологии >Изготовление печатной платы с помощью пленочного фоторезиста.

Итак, для работы нам понадобятся следующие материалы и инструменты:

1. Фольгированный стеклотекстолит.

2. Пленочный фоторезист.

3. Небольшая иголка.

4. Кальцинированная сода.

5. Ультрафиолетовая лампа на стандартный патрон 220V.

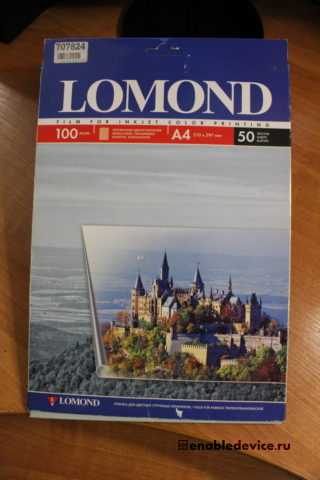

6. Пленка для струйного принтера.

7. Компьютер, струйный принтер, программа для разводки печатных плат.

8. Стирательная резинка.

9. Ножницы.

10. Стекло толщиной 4 мм.

11. Пластиковая емкость.

Для начала нам необходимо изготовить фотошаблон, через который мы впоследствии будем делать экспонирование нашей будущей печатной платы.

Открываем программу для создания печатной платы, тут предпочтения у каждого свои кто то любит P-CAD кто то Eagle сам же я предпочитаю платы делать в Sprint-Layout 4.0. В программе открыли файл будущей печатной платы.

проверили что нет косяков неразведенных цепей и прочего. Провели, нет ничего вызывающего сомнения можно идти дальше.

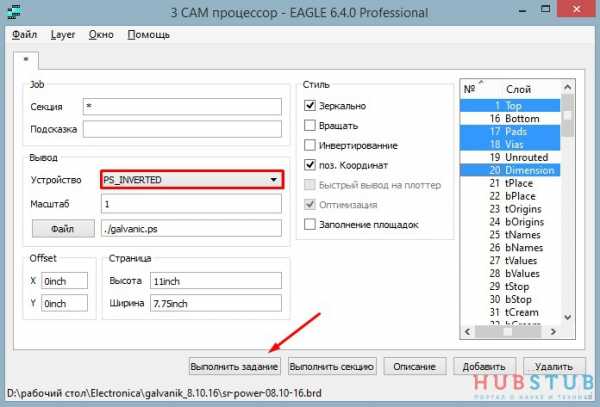

Нажимаем на кнопочку, и открывается окно для вывода на печать.

Т.к фоторезист негативный (белые области на черном поле) то необходимо поставить соответствующую галочку напротив опции негатив, а также отключить ненужные при печати слои.

Также следует подумать над тем отображать зеркально изображение при выводе или нет т.к пленка для струйного принтера имеет только одну рабочую сторону и этой стороной необходимо будет прикладывать впоследствии к заготовке, для того чтобы увеличить контрастность и исключить боковую засветку. Сам обычно рисую на слое Ф2, а надписи располагаю на слое М1, так что в моем случае ничего отзеркаливать не надо.

Теперь жмем кнопку и открывается окно настроек принтера, тут уж у кого как, я например, использую струйный принтер Canon Pixma 1000.

Нажимаем кнопку «Задать» и в открывшимся окошке сдвигаем ползунок интенсивности до упора вправо.

В результате этих действий мы говорим принтеру, что бы он лил побольше краски на те участки, которые будут черными. Далее жмем на кнопочку ОК, в окошке настройки цветов, и кнопку ОК в свойствах принтера.

Таким образом, мы создали фотошаблон, настроили принтер и все это дело у нас готово к печати.

Берем пачку с пленкой

достаем лист и ставим в принтер.

Помним, что у пленки для струйного принтера только одна сторона рабочая. Она МАТОВАЯ, определить ее очень просто к ней липнут пальцы.

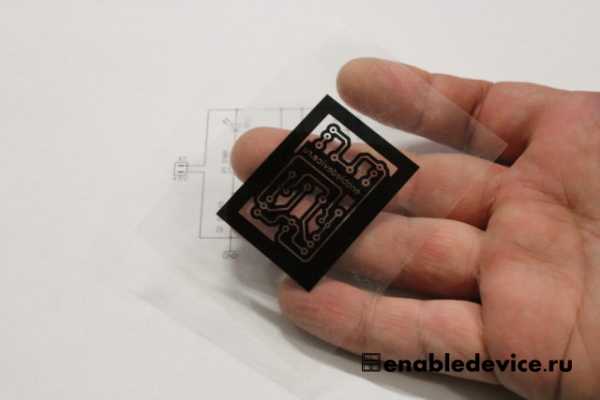

Печатаем наш фотошаблон.

После того как напечатали, откладываем, куда-то в сторону минут на 10, чтобы дать ему просохнуть

Пока сохнет наш фотошаблон займемся подготовкой стеклотекстолита и нанесем на него фоторезист.

Из заготовленного ранее стеклотекстолита вырезаем небольшой по размерам кусочек, в идеале примерно с припуском 3-5 мм, больше с каждого края,чем размеры нашей будущей платы.

Берем стирательную резинку

и тщательно проходимся по всей поверхности фольгированного стеклотекстолита. Это необходимо для того, чтобы убрать все пальцы, грязь и прочее, а также обеспечить хорошее прилегание пленочного фоторезиста. После того как прошлись по стеклотекстолиту стирательной резинкой, сдуваем все оставшиеся, после этого пылинки и остатки резинки. Промывать все это ацетоном или каким-то растворителем нельзя, не ляжет фоторезист, если что-то сдуть не получилось, то проходимся чистенькой тряпочкой. Не касаясь очищенной поверхности заготовки руками, (допускается держание за торцы) кладем на стол и отрезаем ножницами кусок фоторезиста.

После того как отрезали, берем иголку, и с матовой стороны подцепляем матовую пленку и сдвигаем ее примерно на 0,5 сантиметра при этом пальцами не касаясь клеевого слоя на самом фоторезисте.

Удерживая кусочек снятой пленки пальцами прикладываем его на край заготовки из стеклотекстолита и разравниваем пальцами с умеренным давлением для того, что бы пленка прилипла, как следует.

После того как пленка прилипла к краю пальцы правой руки помещаем с правой стороны под пленку, на тот кусочек матовой пленки, что снимали вначале.

Теперь, не спеша, правой рукой примерно по 2-3 мм вытаскиваем матовую пленку, одновременно пальцами левой руки прижимая и разравнивая ее по поверхности фольги. Торопиться тут нет смысла т.к чем лучше придавите, тем лучше она ляжет на поверхность фольги стеклотекстолита.

После того как пригладили всю пленку, излишки обрезаем и получаем стеклотекстолит, покрытый пленочным фоторезистом.

Пока мы занимались подготовкой стеклотекстолита и нанесением на него пленочного фоторезиста, наш фотошаблон, который мы приготовили ранее, напечатали на пленке и оставили сушить, подсох. Так что берем ножницы и вырезаем его.

Теперь у нас все готово для начала экспонирования фоторезиста через шаблон.

Берем ультрафиолетовую лампу, я например пользуюсь такой

Просто и экономично а главное городить ничего лишнего не надо. Это энергосберегающая лампа УФ света на стандартный патрон 220V.

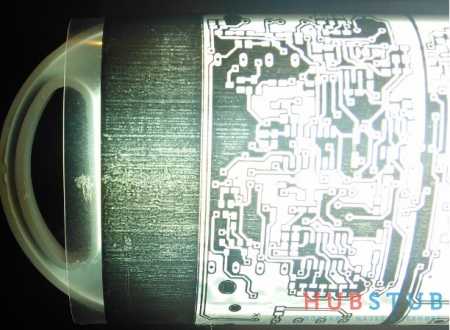

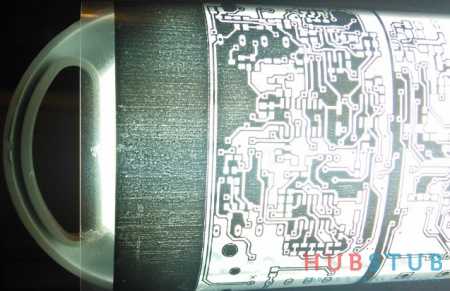

Кладем на ровную поверхность стеклотекстолит с нанесенным на него пленочным фоторезистом, а сверху пленку с напечатанным шаблоном, стороной на которой печатали к фоторезисту, для чего это нужно и зачем это говорил ранее.

Сверху все это дело прижимаем стеклом вынутым из полки с книгами.

И поверх всего этого, я обычно ставлю две коробки с компактами, это обеспечивает еще лучший прижим фотошаблона к плате и определяет расстояние на которое удалена ультафиолетовая лампа от поверхности.

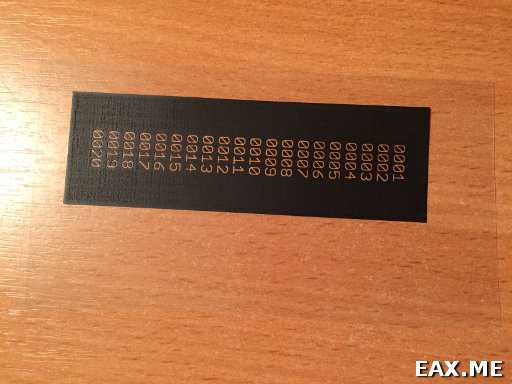

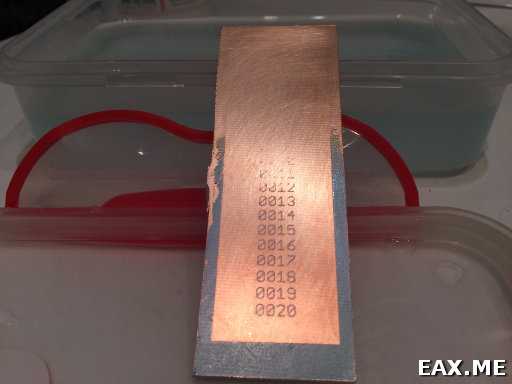

Время и расстояние подобрать под конкретную лампу очень просто. Берем маленький кусочек стеклотекстолита наносим на него фоторезист. Потом делаем шаблон, на котором пишем циферки 1,2,3,4,5,6,7,8, и т.д , это будет время в минутах. Ставим лампу, включаем, берем какой-то непрозрачный материал, например, еще один кусочек стеклотекстолита, и постепенно через указанные промежутки двигаем его постепенно закрывая части с циферками. После этого проявляем и смотрим на результат. Где он самый лучший, то время для этого расстояния и оставляем.

После этого включаем лампу на 10 минут.

Пока наша лампа будет светить в течение 10 минут и формировать нашу плату, пойдем в ванну и приготовим раствор для проявления фоторезиста.

Берем чайную ложку и набираем в нее соды, после чего тщательно до растворения всех комочков размешиваем ее в воде.

После того как вся сода растворилась, дожидаемся, окончания экспонирования, как помним, раньше оно у нас было 10 минут. Как только время вышло, снимаем стекло и наш фотошаблон. Берем плату и идем в ванную, при этом, не забыв захватить с собой иголку.

Придя в ванную, иголкой аккуратно подцепляем вторую (прозрачную) пленку и снимаем ее.

После того как сняли вторую пленку, кладем плату в пластиковую ёмкость с разведенной содой и ждем примерно секунд 30. По истечении этого времени, рисунок начинает проявляться, видны будущие дорожки и в тех местах, где дорожек быть не должно, фоторезист растворяется. Теперь берем ненужную зубную щетку и начинаем ей водить по нашей плате для того, что бы ускорить процесс смывания фоторезиста с ненужных нам участков.

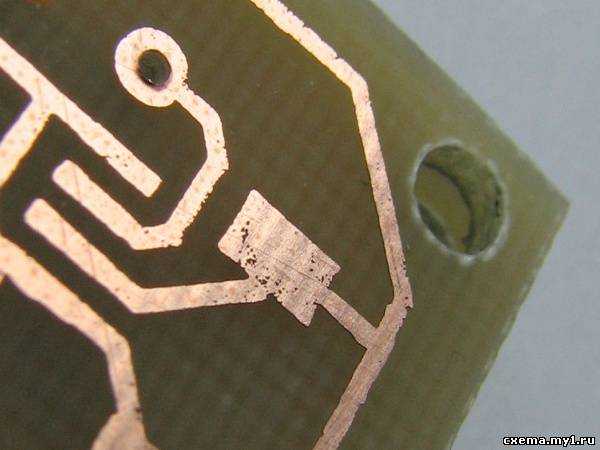

Показатель того, что фоторезист смылся там, где надо, поверхность меди светлая и блестящая, как и до приклеивания фоторезиста.

После того как смыли весь ненужный фоторезист и оставили нужный, вытаскиваем плату из раствора соды и промываем под струей воды. Делается это для того, что бы смыть с поверхности платы проявляющий раствор. После того как промыли под струей воды, откладываем в сторону, и выливаем ненужный нам проявляющий раствор.

Теперь дело осталось за малым наливаем в другую пластиковую емкость раствор хлорного железа и травим. После того как протравили, вынимаем, снова промываем под струей воды, на этот раз для того, что бы смыть остатки хлорного железа.

Таким образом, мы сделали печатную плату, на ней виден фоторезист, который был нам нужен. Осталось только снять его. Берем ватку, мочим в ацетон, и сначала промокаем всю поверхность платы, потом трем. Примерно через 1-2 минуты фоторезист начинает сползать кусками, полностью оттираем весь фоторезист. Дальше, как обычно, лудим, сверлим дырки, обрезаем, выравниваем и запаиваем компоненты.

Возможные косяки на выходе после проявления фоторезиста:

1.Фоторезист полностью растворяется в соде — недостаточное время экспонирования или большое расстояние до лампы.

2.Фоторезист не смывается вообще нигде — прозрачный фотошаблон на темных участках, вследствие чего, через них проходят ультрафиолетовые лучи и засвечивают, то чего не надо засвечивать.

4.Фоторезист смылся, как надо, но дорожки получаются шире, чем на фотошаблоне, особенно это заметно на тех дорожках, что проходят между выводов микросхем (слипание), например, на фотошаблоне дорожка при измерении линейкой 1 мм на плате 1,2-1,5 мм — недостаточный прижим фотошаблона к поверхности заготовки, еще такое может быть, когда сам стеклотекстолит кривой, поэтому рекомендую обратить на его ровность внимание при покупке, т.к сам с кривизной продаваемого стеклотекстолита сталкивался не однократно.

Ну вроде все.

Вопросы, как обычно, складываем тут.

Как вам эта статья? | Заработало ли это устройство у вас? |

www.radiokot.ru

Пленочный фоторезист. Изготовление печатных плат в домашних условиях.

В этой статье я расскажу, как можно изготовить печатные платы в домашних условиях с минимальным дискомфортом для домашних и минимальными затратами.

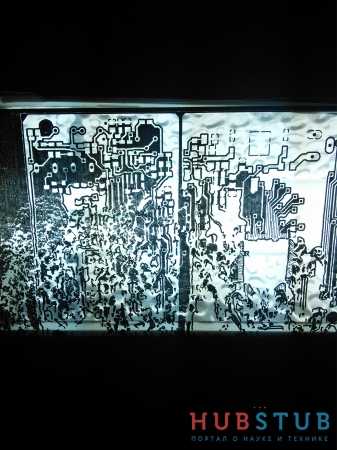

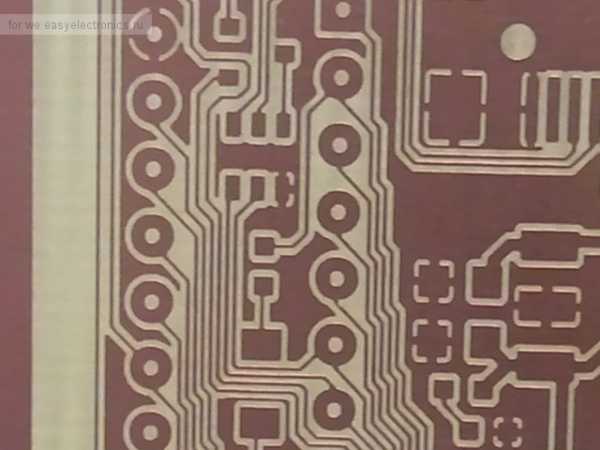

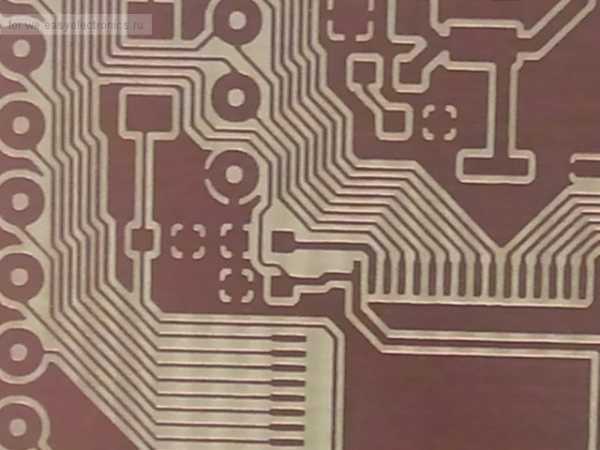

Лазерно-утюжная технология рассматриваться не будет в виду сложности достижения требуемого качества. Я ничего не имею против ЛУТ, но она меня более не устраивает по качеству и повторяемости результата. Для сравнения на фото ниже приведен результат, полученный при применении ЛУТ (слева) и с помощью плёночного фоторезиста (справа). Толщина дорожек 0,5 мм.

При применении ЛУТ край дорожки получается рваным, а на поверхности могут быть раковины. Это обусловлено пористой структурой тонера, вследствие чего травящий раствор все же проникает к закрытым тонером зонам. Меня это не устраивает, поэтому перешел на фоторезистивную технологию.

В этой статье по возможности будут применяться инструменты, посуда и реактивы, которые можно найти дома или купить в магазине бытовой химии.

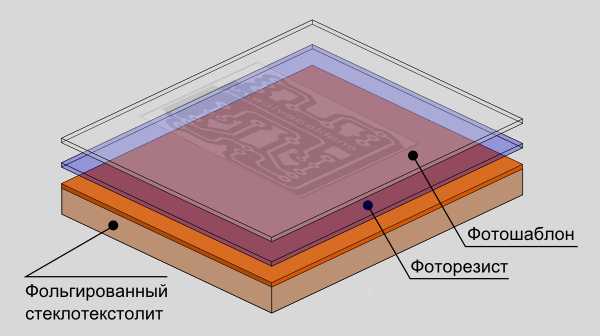

Фоторезистивная технология изготовления печатных плат

На слой меди наносится фоточувствительный слой. Далее через фотошаблон засвечиваются (обычно ультрафиолетом) определенные участки, после чего в специальном растворе смываются ненужные участки фоточувствительного слоя. Таким образом, формируется необходимый рисунок на медном слое. Далее следует обычное травление. Наносить фоторезист на текстолит можно разным способом.

Наиболее популярные способы – это использование аэрозольного фоторезиста POSITIV 20. Этот способ схож с нанесением аэрозольных красок. Требует аккуратности для обеспечения равномерного слоя и сушки.

И применение пленочного фоторезиста. Наноситься путем наклеивания специальной пленки подобно тому, как наклеиваются декоративные пленки. Сухой пленочный фоторезист обеспечивает постоянную толщину фоточувствительного слоя, прост в применении. К тому же он индикаторный, т.е. засвеченные участки хорошо видны.

Что такое плёночный фоторезист?

Пожалуйста, не путайте с аэрозольным фоторезистом. Пленочный фоторезист состоит из трех слоев пленки. В середине фоточувствительная пленка, покрыта с двух сторон защитными пленками. Со стороны, которая приклеивается к текстолиту – мягкая, с другой – жесткая. Пленочный фоторезист обладает рядом преимуществ перед аэрозольным. Во-первых, он не воняет при нанесении, не требует сушки. Очень удобен при работе с небольшим количеством плат. В отличии от аэрозольного фоторезиста, где толщину слоя тяжело угадать, толщина пленочного фоторезиста одинакова всегда. Это упрощает подбор времени засветки. Пленочный фоторезист индикаторный. Т.е. визуально видны засвеченные участки.

Выбор текстолита

Если Вы хотите получить качественную печатную плату с проводниками менее 0.4мм и расстоянием между проводниками 0.2 мм Вам понадобиться нормальный текстолит. На фото ниже приведено два куска текстолита. Понятно, что на поцарапанный, грязный текстолит пленка фоторезиста ляжет плохо. Возьмите сразу нормальный. И храните хотя бы в газетке, чтобы не царапать его. “Левый” текстолит можно применить, если на плате толстые дорожки (0.5…1 мм) и между проводниками, хотя бы 0.4мм., и Вам не придется показывать плату посторонним людям.

Подготовка и очистка текстолита

Текстолит разрезаем на заготовки нужного размера. В домашних условиях это можно сделать ножовкой по металлу. Текстолит толщиной до 1мм можно резать обычными канцелярскими ножницами. Заусенцы убираем напильником либо наждачной бумагой. При этом не царапаем поверхность текстолита! Если поверхность медной фольги грязная, или хотя бы замацана пальцами – фоторезист может не пристать – прощай качество. Так как после “разделки” мы имеем “грязный” текстолит, следует провести химическую очистку.

Химическую очистку медного покрытия перед наклейкой фоторезиста будем проводить с применением бытовой химии. Очищаем поверхность текстолита средством для борьбы с накипью “Cillit“. В его состав входит ортофосфорная кислота, именно она убирает все загрязнения. Поэтому, пальцы в эту жидкость не суем. Если нет подходящей посудины, можно положить текстолит на дно ванной и просто полить этой жидкостью. Через 2 минуты (передерживать не стоит) хорошенько промываем проточной водой. На поверхности не должно быть пятен. В противном случае следует повторить операцию. Остатки воды удаляем бумажной салфеткой. Стараемся не доводить салфетку до состояния, когда из нее полезет бумажная ворса. Именно из-за ворсы я не применяю тканевых салфеток. Если на поверхности меди останутся даже мельчайшие ниточки, пленка фоторезиста в этом месте ляжет с пузырьком. Сушим текстолит утюгом через бумагу. Поверхность текстолита пальцами не трогать!

В некоторых источникам можно найти рекомендацию обезжиривать поверхность спиртом. Лично у меня при очистке спиртом результат был значительно хуже. Фоторезист не везде приклеивался нормально. После “Cillit” результат всегда на много лучше.

Наклейка Фоторезиста

Наклейка фоторезистивной пленки – самая ответственная операция при производстве плат этим способом. От аккуратности выполнения этой операции зависит качество полученного результата. Все операции с фоторезистом можно выполнять при слабом электрическом освещении. После просушки текстолит должен остыть. Фоторезист можно клеить и на теплый текстолит, но при этом у вас будет только одна попытка. К теплой поверхности пленка фоторезиста прихватывается намертво.

Отрезаем кусок фоторезиста с небольшим запасом, таким образом, чтобы он полностью покрывал нашу заготовку + 5 мм с каждой стороны. Осторожно острым ножом с краю поддеваем мягкую пленку (если фоторезист в рулоне, обычно это внутренняя сторона). Верхнюю защитную пленку пока не снимаем!

Защитную пленку отделяем не всю, а небольшой участок: 10-20 мм с одного края. Приклеиваем на текстолит, приглаживая мягкой тканью. Далее, потихоньку продолжаем отделять защитную пленку и приглаживаем фоторезист к текстолиту. При этом следим, чтобы не было пузырей, и не трогаем пальцами еще не оклеенный текстолит! Затем обрезаем выступающий за края заготовки фоторезист ножницами. После этого можно слегка прогреть заготовку утюгом. Но не обязательно. Если Вы трогали заготовку пальцами или на ней был ворс от ткани или попал другой мусор – это будет видно под пленкой. Это отрицательно скажется на качестве. Помните, качество полученного результата во многом зависит от тщательности этой операции. Подготовленный таким образом текстолит лучше всего хранить в темном месте. Хотя электрический свет очень слабо влияет на пленку, я предпочитаю не рисковать.

Подготовка фотошаблона

Фотошаблон распечатываем на пленке для лазерного принтера или на пленке для струйного принтера. Фото для сравнения:

Шаблон на пленке для струйного принтера более плотный, лазерный принтер в этом плане похуже – видны просветы на затемненных участках. При засветке нужно будет обратить внимание на то, какого типа фотошаблон будет применяться и сделать поправку времени засветки. Пленку для лазерного принтера найти не проблема, цена более чем доступна. Для струйного принтера приходится поискать, да и стоит она примерно в 5 раз дороже. Но при мелкосерийном производстве, применение фотошаблона распечатанного на струйном принтере полностью себя оправдывает. Фотошаблон должен быть негативным, т.е. те места, где должна остаться медь, должны быть прозрачными. Фотошаблон надо распечатать в зеркальном отображении. Это делается для того, чтобы приложив, его к текстолиту с фоторезистом, краска на пленке фотошаблона прилегала к фоторезисту. Это обеспечит более четкий рисунок.

Проецирование

Поскольку в статье сделан упор на применение бытовых устройств, мы будем использовать подручные средства, а именно: обычный настольный светильник. Вкручиваем в нее обычную ультрафиолетовую лампу, купленную в магазине электротоваров. В качестве стеллажа используем коробку от компакт диска, если нет подходящего листа оргстекла.

Кладем нашу заготовку, сверху фотошаблон и прижимаем оргстеклом (крышкой от коробки CD-диска). Можно, конечно использовать и обычное стекло. Со школьного курса помним, что обычное стекло плохо пропускает ультрафиолетовые лучи, поэтому придется дольше засвечивать. Под обычным стеклом мне пришлось увеличить выдержку в 2 раза. Расстояние от лампы до заготовки можно подобрать экспериментально. В данном случае – примерно 7-10 см. Разумеется, если плата большая, придется применять батарею из ламп или увеличить расстояние от лампы до заготовки и увеличить время засветки. Время засветки для фоторезиста – 60…90 секунд. При использовании фотошаблона, распечатанного на лазерном принтере выдержку стоит сократить до 60 секунд. Иначе, из-за невысокой плотности тонера на фотошаблоне, могут засветиться закрытые участки. Что приведет к сложностям при проявлении фоторезиста.

Прогрев после проецирования

Очень важная операция – это погрев заготовки после экспонирования. Утюг ставим на “2” и прогреваем через лист бумаги 5-10 сек. После чего рисунок становиться контрастнее. После прогрева даем заготовке остыть хотя бы до 30 градусов, после чего можно приступать к проявлению фоторезиста.

Проявление фоторезиста

Существуют специальные проявители для фоторезиста, которые можно купить в специализированных магазинах электроники. В интернете можно прочитать, что можно проявлять содой, но обязательно каустической (каустическая сода – это едкий натрий( NaOH)). Я покупал специальный проявитель, который представляет собой ни что иное, как этот едкий натрий( NaOH). Потом, чтобы не выбрасывать деньги на ветер, покупал средство для прочистки труб “Крот”, собственно в его состав входит тот же самый это едкий натрий( NaOH), а больше туда ничего и не входит.

Но отказался от них, поскольку приходиться работать в перчатках (раствор опасен и разъедает кожу). Процесс протекает очень быстро. К тому же, совсем неприемлемо держать такой раствор в доме, где есть жена и маленькие дети, которые могут найти эту опасную жидкость.

Поэтому, берем простую пищевую соду. Пищевая сода не только безопасный химикат, который легко купить в продуктовом магазине, но и работать с ней гораздо приятнее. Она не так быстро растворяет пленку фоторезиста, поэтому сложно передержать фоторезист в растворе. Вымывание незасвеченных участков фоторезиста проходит более деликатно и не так стремительно. Дело в том, что удаление пленки фоторезиста с готовой платы выполняется в том же растворе, поэтому если передержать, то фоторезист начнет отставать от текстолита.

Раствор готовим по следующему рецепту: насыпаем в бутылку пищевой соды, сколько не жалко, заливаем горячей водой, растворяем путем применения к бутылке возвратно поступательных движений, т.е. колотим. Внимание! Если вы будете использовать едкий натрий( NaOH) его концентрация не должна быть столь суровой. Достаточно чайной ложки на литр.

Далее наливаем раствор в кюветку или мелкую посудину. Отделяем с пленки фоторезиста верхнюю защитную пленку (она более жесткая, чем первая, ее можно отделить руками), погружаем заготовку в раствор. Через 3 минуты вынимаем, и под струей теплой воды протираем мягкой губкой для мытья посуды. Затем снова в раствор на 2-3 минуты. И так пока фоторезист полностью не смоется с незасвеченных участков. Затем хорошо промываем заготовку в проточной воде.

Травление

Раствор: Наиболее популярный раствор для травления печатных плат – хлорное железо. Но меня утомили рыжие пятна, и я перешел на персульфат аммония, а затем персульфат натрия. Подробности об этих веществах можно найти в поисковых системах. От себя скажу, что процесс травления происходит приятнее. И хотя персульфат натрия стоит несколько дороже хлорного железа, я все равно его не брошу, потому что он хороший.

Посуда: Идеальная посуда для травления – это специальная емкость с подогревом и системой циркуляции раствора. Такое устройство можно изготовить самому. Подогрев можно сделать от проточной горячей воды или электрический. Для организации циркуляции раствора можно применить аквариумные технологии. Но эта тема выходит за пределы этой статьи. Нам же придется использовать бытовые средства. Поэтому, берем подходящую емкость. В моем случае – это капроновая прозрачная посудина с плотно закрывающейся крышкой. Хотя крышка и не обязательна, она упрощает процесс травления, да и раствор можно хранить прямо в посуде для травления.

Процесс: Из опыта знаем, что процесс травления проходит быстрее, если раствор подогревать и перемешивать. В нашем случае, нашу емкость ставим в ванну под струю горячей воды и периодически потряхиваем ее для перемешивания раствора. Персульфат натрия раствор прозрачный, поэтому визуально контролировать процесс не представляется никакой сложности. Если раствор не перемешивать, то травление может быть не равномерным. Если раствор не подогревать, процесс травления будет протекать долго.

По завершению промываем плату в проточной воде. После травления плату сверлим, обрезаем по размеру.

Отмывка фоторезиста, подготовка к лужению

Отмывать фоторезист лучше после сверления. Пленка фоторезиста будет защищать медь от случайных повреждений при механической обработке. Погружаем плату в раствор той же пищевой соды, но для ускорения процесса подогреваем. Фоторезист отстает минут через 10-20. Если применять едкий натрий( NaOH) все произойдет за несколько минут даже в холодном растворе. После чего плату тщательно промываем проточной водой, и протираем спиртом. Протирать спиртом обязательно, так как на поверхности меди остается невидимый слой, который будет мешать лужению платы.

Лужение

Чем лудить? Способов лужения много. Предполагаем, что у Вас нет специальных устройств и сплавов, поэтому нам подойдет самый простой способ. Покрываем плату флюсом и лудим обычным припоем с помощью паяльника и медной оплетки. Кто-то привязывает оплетку к паяльнику, я приспособился держать паяльник в одной руке, оплетку в другой. В этом случае удобнее использовать держатель плат ! Для лужения плат использую такой флюс (он легче отмывается). Но можно и спиртовым раствором канифоли.

P.S.

Напоследок список материалов и инструментов, которые нам понадобились:

Материалы

- Фоторезистивная пленка

- Фольгенированный текстолит

- Средство «Cillit»

- Бумажные салфетки

- Сода пищевая

- Спирт

- Хлорное железо или персульфат аммония или персульфат натрия

- Флюс

- Припой

Инструменты

- Ножницы

- Острый нож

- Плоский напильник или наждачная бумага

- Дремель или сверлильный станок, которые в состоянии держать сверла от 0,8 мм., сверла

- Посуда для проявления фоторезиста

- Посуда для травления

- Маленький кусок мягкой ткани

- Утюг и чистый лист бумаги

- Ультрафиолетовая лампа

- Настольный светильник

- Коробка CD диска или кусок оргстекла

- Струйный или лазерный принтер и пленка для него

- Паяльник

- Медная оплетка (можно купить, можно снять с коаксиального кабеля)

- Мочалка поролоновая.

Успехов!

www.avislab.com

lmplex › Блог › Изготовление печатной платы с помощью плёночного фоторезиста на конкретном примере

Сейчас в продаже имеется плёночный фоторезист, он довольно дёшев, но многие его не используют по той причине, что просто не знакомы с технологией. А она очень проста и позволяет получать печатные платы практически заводского качества.

Сам фоторезист представляет собой тонкую плёнку полимера, которая находится между двумя слоями защитной плёнки.

Работать с фоторезистом можно при освещении обычной лампой накаливания, но следует избегать попадания солнечного света.

Я расскажу как сделать печатную плату на конкретном примере. Мне потребовалось изготовить плату для управления RGB-лентой. Сам рисунок платы я нарисовал в векторном графическом редакторе. Следует заметить, что для работы с фоторезистом следует печатать рисунок в негативе, то есть то, что будет чёрным смоется при проявке. Значит надо напечатать так, чтобы токопроводящие дорожки оставались прозрачными. Через прозрачный участок ультрафиолет воздействует на фоторезист и он полимеризуется, создавая на поверхности фольги надёжный защитный слой.

Для своей платы я вырезал небольшой кусочек стеклотекстолита и отрезал от рулона фоторезиста такой прямоугольник, чтобы он был несколько больше заготовки платы.

Затем надо удалить с фоторезиста один защитный слой и наложить фоторезист на предварительно обезжиренную фольгу.

При небольших размерах платы выдавить воздух из-под плёнки можно просто прогладив поверхность пальцем, при больших площадях удобнее пользоваться резиновым валиком. Под плёнкой не должно остаться никаких воздушных пузырей.

Следующим этапом надо прогладить плату утюгом через два слоя бумаги в течении тридцати секунд, после этой операции плёнка приклеится к фольге.

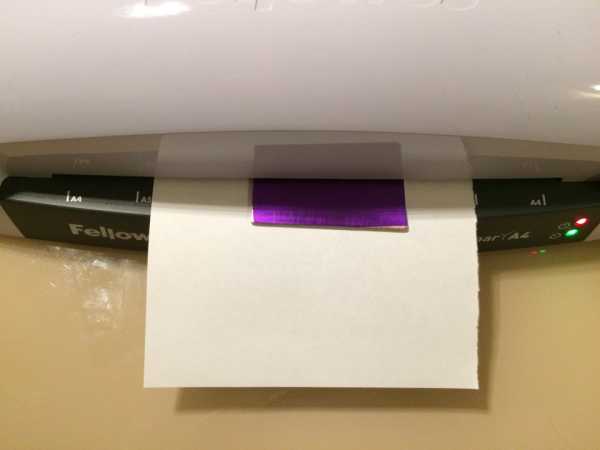

сли есть в наличии ламинатор для документов, то плёнку можно накатать при его помощи, получится даже быстрее и лучше.

Фотошаблон печатается на прозрачной плёнке. Печатать можно как на струйном, так и на лазерном принтере.

Я использую полиэстеровую плёнку фирмы «Lomond».

www.drive2.ru

Изготовление двухсторонней печатной платы при помощи пленочного фоторезиста ПНФ-ВЩ

См. также пример работы с фоторезистом ORDYL Alpha 350В комментариях к заметке про плату-переходник граждане попросили рассказать о том, как я делаю печатные платы с помощью фоторезиста. Несколько подобных просьб пришли также по асе и на электромыло. Хотя я и считаю, что по теме «Изготовление печатных плат в домашних условиях» материала в Интернете и так предостаточно, всё же решил пойти навстречу людям и накропал-таки заметку про фоторезист (файл .pdf, в акробате доступно содержание (букмарки) слева от текста), в ходе которой описал изготовление вот такой вот двухсторонней платы:

Внимание! Всё, что в данной «электронной» заметке идет под грифом «UPD» еще не вошло в заметку «бумажную»! Это следует учитывать при прочтении «бумажной» заметки.

Долго решал, каким образом оформить заметку на сайт. Ибо заметка в формате *.pdf (буду называть ее «бумажная») получилась довольно увесистой (107стр.; 14 метров в архиве), поскольку я постарался подробно изложить в ней все этапы «моего» процесса изготовления печатной платы (ПП). Ну и просто тупо скопировать ее в топик было бы, мягко говоря, неправильно. А посему в итоге решил запостить на сайт основные тезисы из бумажной заметки, снабдив их некоторыми картинками и видеороликами. А уж читатели после ознакомления с таким «превью» сами решат, стоит ли качать архив с файлом *.pdf размером 14Мб.

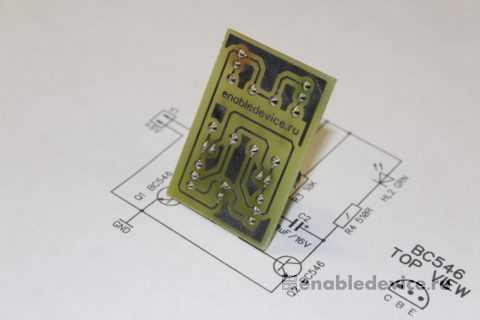

Итак, рассмотрим изготовление двухсторонней базовой платы для модулей индикации DM-LD0104x-01-xxx, REV.1. Данная ревизия включает в себя исправление некоторых багов первоначальной версии. «В бумаге» эта ревизия давно готова, но вот сделать ПП с ней всё как-то руки не доходили. Ну, а тут такой повод!

Внешний вид проекта ПП:

Мои заготовки фольгированного стеклотекстолита имеют конкретные размеры (так проще и дешевле). Габаритные размеры самой маленькой заготовки – 150х100мм. А габаритные размеры изготавливаемой печатной платы составляют 49,85х32,00мм. Поэтому на стеклотекстолитовой заготовке с учетом размеров «мертвой» зоны поместится 4 платы DM-LD0104x-01-xxx, REV.1:

Поскольку плата двухсторонняя, при ее изготовлении нужно будет как-то совмещать разные слои (стороны). Для этой цели я использую реперные отверстия, которые располагаю несимметрично (это позволит в дальнейшем избежать путаницы с ориентацией фотошаблонов при наложении их на заготовку ПП):

Далее нужно изготовить и слегка доработать заготовку из двухстороннего фольгированного стеклотекстолита. Размеры заготовки, повторюсь, 150х100мм. А доработка включает в себя просто снятие напильником фаски с краев заготовки ПП (с обеих ее сторон) для хорошего прилипания фоторезиста по всей ее поверхности:

Теперь изготавливаем заготовки из фоторезиста под размеры стеклотекстолита. Следует отметить, что при изготовлении печатных плат я использую сухой пленочный негативный фоторезист ПНФ-ВЩ российского производства. Данный фоторезист имеет трехслойную структуру:

Я размечаю нужные размеры заготовок на матовой стороне фоторезиста при помощи линейки и маркера. А затем разрезаю фоторезист на куски по этим раскроечным линиям обычными ножницами (не «безопасным» тупым вариантом, это важно):

Обратите внимание, что при нарезке фоторезиста ножницы я просто веду по линии отреза, а не делаю ими стандартное «хряп-хряп». Это важно, поскольку в противном случае можно в дальнейшем хлебнуть геморроя при отрыве защитной матовой пленки в процессе накатки фоторезиста на поверхность заготовки ПП.

После нарезки фоторезиста прячем его в секретное темное место (коробку или шкаф), чтобы он не засветился ненароком. Далее печатаем на пленке фотошаблоны двух «медных» слоев (для сторон TOP и BOTTOM) и двух слоев маски:

Настоятельно рекомендую использовать для этого струйный принтер – качество фотошаблона получается намного лучше. Ну, а для тех счастливчиков (к коим отношусь и я сам), которые имеют доступ только к лазерникам, опишу процесс допиливания шаблонов до более-менее рабочего состояния.

Итак, после того, как лазерный принтер выплюнул требуемые фотошаблоны, смотрим через них на небо и ужасаемся – «темные» участки шаблонов настолько прозрачны, что плакать хочется:

Ни о каком нормальном экспонировании, естественно, не может идти и речи. Однако, данный косяк вполне лечится – либо ретушированием (что очень долго), либо химическим путем (что относительно дорого, но быстро). Я выбираю второй способ: использую волшебный баллончик с затемнителем тонера «Kruse» (на фото – справа). Принцип работы с затемнителем прост – пшыкаешь его на фотошаблон, сразу после пшыканья дуешь на тонер, а затем радуешься результату:

А результат и впрямь довольно неплох (из видео это не очень понятно):

Конечно, затемнитель не в силах исправить геометрические искажения изображения на фотошаблоне, вносимые при печати лазерником. Но вот поправить жадность принтера до тонера – вполне способен.

UPD: Притащили мне тут девушки из снабжения новую партию затемнителя. Те же самые баллоны, картинки на них такие же, но! Ведет себя затемнитель из данной партии с точностью до наоборот: если после пшыканья на него сразу дуть — он, зараза, ни хера не затемняет. Испаряется, что ли — я так и не понял. После третьего шаблона, который не удалось затемнить, я со злости набрызгал затемнителя от души еще на один шаблон и пошел курить. А когда пришел, чуть не прослезился от счастья — тонер на шаблоне стал чорным-чорным, аки твой сотона. Повторюсь — баллоны на вид те же самые, только дата изготовления отличается. Так что, видимо, стратегию работы с затемнителем надо выяснять «по месту», для конкретного баллона химиката.

Далее перед накаткой фоторезиста на поверхность заготовки ПП нужно просверлить реперные отверстия в стеклотекстолите. Берем иголку и молоток (или что-нибудь его заменяющее, например, кусачки/пассатижи), наклеиваем скотчем на заготовку ПП один из фотошаблонов «медного» слоя (накладывать шаблон нужно тонером вниз!) и размечаем (керним) точки, в которых реперные отверстия должны располагаться:

Дальше снимаем с заготовки ПП фотошаблон и сверлим реперные отверстия (сверлить их нужно строго перпендикулярно поверхности заготовки ПП):

Далее можно переходить к нанесению фоторезиста на поверхность заготовки ПП (накатке). Сразу скажу – для накатки я использую вот такой ламинатор (хотя по первому времени после ЛУТа юзал строго утюг):

Включаем его на прогрев (температуру я ставлю почти на максимум). И пока он греется, подготавливаем к накатке фоторезиста поверхность заготовки ПП. Сначала удаляем окислы меди и отпечатки пальцев различных людей с одной стороны заготовки (зашкуриваем поверхность «до зеркала»). Я это делаю на станке при помощи секретной приспособы из губки для очистки нагара:

(Примечание: для записи данного видео был привлечен другой «оператор». Ну и, соответственно, раскрылся он во всей красе:) Однако, сам процесс зашкуривания он вроде нормально заснял).

Затем обезжириваем зашкуренную сторону (я обезжириваю спиртом, делаю три прохода тряпками разной степени загрязненности):

Ну а теперь можно накатывать фоторезист. Берем одну из заготовок фоторезиста, изготовленных ранее. Первым делом необходимо снять с заготовки матовую защитную пленку. Для этого сначала ножницами срезаем наискось край угла заготовки. Много срезать не надо, достаточно 3-4мм в самом широком месте отрезанного куска.

На линии дополнительного среза отделяем от фоторезиста матовую пленку и немного (буквально на пару сантиметров) отводим ее от угла. Затем ее необходимо отвести на 1-2см вдоль всего узкого края заготовки из фоторезиста.

Берем матовую пленку за отогнутый край (примерно посередине) и медленно тянем ее к противоположному краю заготовки. После того, как матовая пленка будет полностью удалена, кладем заготовку ПП зашкуренной стороной вверх и накладываем на нее заготовку из фоторезиста светочувствительным слоем вниз.

Теперь нажимаем на середину той стороны, которую держали пальцами и проглаживаем пальцами эту сторону от центра к краям. Область проглаживания не должна заходить больше, чем на 1,5-2,0см от края заготовки. В процессе проглаживания светочувствительный слой за счет давления пальцев приклеится к фольге. Всё, положение заготовки из фоторезиста надежно зафиксировано на заготовке ПП:

Дальше сразу же несу полученный бутерброд к разогретому ламинатору. Говорю ламинатору, чтоб начал крутить прижимающие валы. Сую бутерброд в ламинатор той стороной, где фоторезист приклеен к фольге, и даю передним валам засосать бутер на 1,0-1,5см. Сразу после этого выключаю мотор ламинатора.

Беру пальцами левый свободный угол заготовки фоторезиста (это угол на стороне, которая еще не засосана валами) и поднимаю его немного вверх. Правой рукой снова включаю мотор ламинатора и ей же быстро подхватываю второй свободный угол фоторезиста, болтающийся в воздухе. После этого свободную сторону заготовки фоторезиста поднимаю вверх по максимуму (но без натяга, это важно!) и по мере прохода заготовки ПП через валы понемногу опускаю. Полностью отпускаю заготовку фоторезиста только тогда, когда вижу, что ламинатор намеревается сожрать мои пальцы.

После того, как фоторезист полностью накатан на заготовку ПП, прогоняю полученную «конструкцию» через ламинатор еще два-три раза.

На одну сторону заготовки ПП фоторезист накатан. Само собой, накатка на вторую сторону заготовки осуществляется аналогично. Но есть тут пара тонкостей.

Во-первых: шкурить нужно быстро или в темном помещении во избежание засветки накатанного фоторезиста (см. свойства фоторезиста). Во-вторых, при обезжиривании второй стороны заготовки ПП не нужно лить много спирта на тряпки. Лучше протереть поверхность лишний раз, если обезжириватель быстро испаряется с поверхности тряпки. Иначе он протечет через реперные отверстия на ту сторону заготовки, где накатан фоторезист, и если спирта слишком много – растворит довольно большие области светочувствительного слоя вокруг отверстий, вплоть до тех мест, где должен будет располагаться токопроводящий рисунок ПП. Ну и в-третьих (самых, наверное, важных) – перед накаткой фоторезиста на вторую сторону заготовки печатной платы необходимо проткнуть иголкой лавсановую пленку на первой стороне в местах расположения реперных отверстий. Иначе будет вот так:

Запоротый фоторезист вокруг отверстий в 9 случаях из 10 приходится дополнительно ретушировать. Так что – не будем усложнять себе жизнь. В остальном же накатка фоторезиста на вторую сторону заготовки ПП полностью повторяет процесс накатки на первую сторону.

Переходим к экспонированию фоторезиста. Совмещаю фотошаблоны, на которых нарисован токопроводящий рисунок ПП, с реперными отверстиями на заготовке ПП:

Приклеиваю шаблоны к заготовке узким канцелярским скотчем (пузыри и складки на скотче – уничтожить!). Затем тащу полученный бутерброд к установке для экспонирования:

Накрываю заготовку ПП стеклом (толщина 4мм), прижимаю стекло к столу грузами. А затем засвечиваю каждую сторону заготовки по 1мин. 45сек.:

О том, как примерно оценить оптимальное время засветки фоторезиста, есть отдельный раздел в бумажной заметке.

Теперь засвеченный фоторезист надо проявить. Готовим проявочный раствор (секретный рецепт – 2 чайных ложки кальцинированной соды на 0,5л теплой воды):

Температура воды: +35*С – +45*С. Надо трясти бутылку до тех пор, пока почти все комки соды не растворятся.

UPD: Было выяснено, что слишком большая концентрация кальцинированной соды в растворе, как ни странно, приводит к тому, что незакрепленный фоторезист в проявочном растворе толком не растворяется. Так что сыпать в воду килограммы соды не следует.

Далее включаем ламинатор на прогрев (температура печки – прежняя). А затем проявляем фоторезист. Наливаем в ванну для проявки полученный ранее чудо-раствор. Также бросаем в нее заранее приготовленный клочок ваты, чтоб отмокал (так с ним проще работать) и зубную щетку. Затем берем заготовку ПП с засвеченным фоторезистом и отклеиваем от нее фотошаблоны. Снимаем лавсановую пленку с поверхности фоторезиста. И погружаем заготовку ПП в ванну с раствором:

Трём поверхность заготовки ватой/щеткой до тех пор, пока практически весь незасвеченный фоторезист не будет смыт. Когда такой момент наступил, необходимо срочно мчаться промывать плату под струей проточной воды, а после промывки лучше промокнуть заготовку сухим полотенцем:

После промывки фоторезист нужно задубить, чтобы повысить его механическую прочность. И еще – чтобы он не отваливался от платы в процессе травления. Я «дублю» фоторезист, как многие считают, довольно своеобразно – просто тупо оборачиваю промытую и слегка влажную заготовку ПП листом писчей/офисной бумаги и прокатываю ее два-три раза через нагретый ламинатор (напомню, включать его на прогрев нужно до процесса проявки фоторезиста):

Температура печки ламинатора – такая же, как и при накатке фоторезиста. Всё, на этом процесс «дубления» завершен. Далее снимаем бумагу с заготовки ПП. И если вдруг оказывается, что бумага наглухо прилипла в некоторых местах к фоторезисту (речь о тех местах, где фоторезист должен быть закрепленным) – это явный признак того, что фоторезист недосвечен.

Можно начинать процесс травления. Перед удалением ненужной меди с заготовки ПП необходимо внимательно просмотреть проявленный рисунок токопроводящего слоя на предмет обрыва дорожек и наличия дырок в полигонах. Если таковые имеются, необходимо срочно замазать их перманентным маркером (заретушировать) или заляпать скотчем. Также неплохо бы поискать места с несмытым в процессе проявки фоторезистом. Если они найдутся – лучше процарапать данные области иголкой или канцелярским ножом. Конечно, есть весьма ненулевая вероятность вытравливания меди в этих зонах и без дополнительного процарапывания (особенно при использовании качественного и свежего травильного раствора), но, на мой взгляд – лишний раз рисковать ни к чему.

Травлю платы я водным раствором хлорного железа (железо/вода – 1,0/3,0 или 1,0/2,5). В качестве емкости (ванны) для травления использую «джакузи» – вертикальный аквариум с волшебными пузырьками, нагнетаемыми в жидкость через ПВХ трубку при помощи аквариумного компрессора:

Закидываю заготовку в травильный раствор и обычно иду курить. Процесс исчезновения ненужной меди контролирую каждые 5-6 минут. А когда видно, что до окончания травления осталось совсем немного – каждую минуту.

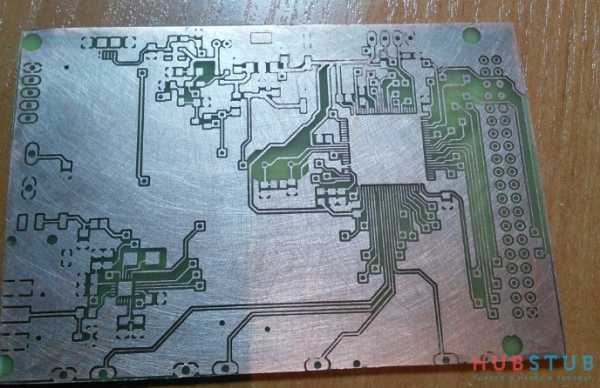

По окончании процесса травления плата приобретает вот такой вид:

Отмечу, что после вынимания из травильной ванны заготовку обязательно нужно промыть под струей проточной воды.

Всё, фоторезист на медной поверхности нам больше не нужен, поэтому его нужно как-то удалить. Я для этих целей использую ацетон и ванну, в которой проявлял фоторезист. Просто кладу заготовку ПП в ванну, заливаю ее ацетоном и жду, пока фоторезист не начнет сворачиваться калачиком. А потом легким движением руки сметаю отвалившийся фоторезист с обеих сторон заготовки ПП (прямо в ацетоне):

После того, как заготовка вынута из ацетона, протираю ее поверхность какой-нибудь плохонькой тряпкой.

Далее приступаю к сверлению отверстий. Уже более двух лет дырки в платах сверлит вместо меня станок, поэтому никаких фото/видео про сверловку я делать не хотел. Однако, мой кинооператор настоял на том, чтобы ролик с демонстрацией работы станка в заметке присутствовал. Ну и – хорошему человеку я отказать не смог:

UPD: Очень долго думал — чего ж мне покою-то не дает?:) Чего-то в заметке не хватало. Теперь дошло — раз уж выложил видео работы станка, то неплохо бы указать его модель. Я использую в работе станок EP-Q от конторы EVERPRECISION.

Здесь хотелось бы обратить внимание вот на что. На данном этапе сверловки я не использую свёрл с диаметром, превышающим 1,8мм. Т.е. сверлю, конечно, все отверстия, но не все – требуемого диаметра. Связано это с необходимостью последующего изготовления слоя паяльной маски (в моем случае – фоторезистивной). Дело в том, что при накатке фоторезиста на поверхность заготовки ПП с «большими» (т.е. с диаметром, превышающим 1,8-2,0мм) отверстиями после этих самых «больших» отверстий часто образуются нехеровые такие складки фоторезиста. Бывает, что вместе со складками возникают также пузыри. Думаю, связано это с тем, что фоторезист «проваливается» в «большие» отверстия. Для понимания причин возникновения складок можно накрыть стакан, поставленный дном вниз, полотенцем, а затем чуть вдавить полотенце внутрь стакана. Наверное, примерно то же самое происходит и с фоторезистом в «большом» отверстии, только тут есть еще и отягчающее обстоятельство – высокая температура печки ламинатора. Во избежание возникновения складок на паяльной маске и приходится сначала сверлить все отверстия тонкими сверлами, а после изготовления слоя маски (и, обычно, шелкографии) рассверливать некоторые из них до требуемого по проекту диаметра.

Просверленная заготовка ПП выглядит следующим образом:

Теперь (если есть необходимость) можно наносить паяльную маску. Я ее изготавливаю из фоторезиста. Сразу хочу предупредить – фоторезистивная маска не идет ни в какое сравнение с настоящей (которая «фирменная»). Цвет не тот, механическая прочность не та, растворяется ацетоном, да и вообще – на вид «совсем не то». Еще одним минусом фоторезистивной маски является неравномерность ее нанесения на плату и обгрызанные края практически всех участков маски:

Однако, мне для моих скромных потребностей фоторезистивной маски вполне хватает. Для меня в первую очередь важно, чтобы припой не растекался по полигонам и дорожкам. И в обычном режиме монтажа деталей маска из фоторезиста с этой задачей успешно справляется. Не знаю, конечно, как она отнесется к поверхностному монтажу элементов с использованием фена, ибо я юзаю в работе обычный паяльник.

Наверное, уже понятно, что процесс изготовления фоторезистивной маски практически ничем не отличается от нанесения рисунка токопроводящего слоя печатной платы на фольгу заготовки. И это действительно так, за исключением пары моментов.

Момент первый – для совмещения фотошаблона слоя маски с рисунком проводников совершенно необязательно использовать реперные точки. Я совмещаю шаблон с проводниками просто «на глаз», стараясь при этом минимизировать влияние кривизны фотошаблона на совпадение будущего рисунка маски и контактных площадок. И второй момент – при изготовлении фоторезистивной маски я сперва делаю слой маски на одной стороне заготовки ПП, и только затем – на другой (а не совмещаю накатку, проявку и дубление фоторезиста для обеих сторон сразу, как в случае нанесения токопроводящего рисунка). Потому что для нормального нанесения фоторезиста на обе стороны заготовки надо протыкать дырки в лавсане, а при их количестве, превышающем 50-100шт., это довольно утомительно.

В остальном же процесс изготовления фоторезистивной маски аналогичен процессу нанесения токопроводящего рисунка на фольгу заготовки ПП. Поскольку этот процесс был подробно описан ранее, для изготовления маски приведу лишь последовательность операций, которые необходимо будет произвести.

1. Выбираем какую-либо сторону заготовки ПП и зашкуриваем ее «до зеркала». Здесь необходимо контролировать степень выпирания краев отверстий. В идеале по окончании процесса зашкуривания должно быть на ощупь непонятно, где эти самые отверстия расположены (т.е., края отверстий не должны выпирать), иначе фоторезист в просверленных местах накатается плохо.

2. Обезжириваем зашкуренную поверхность.

3. Накатываем фоторезист на обезжиренную сторону заготовки ПП. Температура печки ламинатора – такая же, как при нанесении рисунка токопроводящего слоя на фольгу заготовки.

4. Накладываем фотошаблон слоя маски на накатанный фоторезист, совмещаем его с токопроводящим рисунком ПП.

5. Экспонируем фоторезист.

6. Проявляем проэкспонированный фоторезист (я использую для этого тот же проявочный раствор, что и для проявки токопроводящего рисунка ПП).

7. Дубим проявленный фоторезист. Я прокатываю заготовку ПП с проявленным фоторезистом через ламинатор три раза.

Маска для одной из сторон заготовки ПП изготовлена:

Далее повторяем действия, изложенные в пп.1-7 для другой стороны заготовки.

Теперь хотелось бы сказать несколько слов о шелкографии. Я делаю слой маркировки элементов при помощи тонера (технология – слегка модифицированный ЛУТ). И именно из-за применения этой технологии на сторону печатной платы, содержащую ярко выраженные неровности (в частности, дорожки и пады), шелкографию толком не нанесешь (в бумажной заметке объясняется – почему). Вместо относительно четкой маркировки будем иметь унылое говно:

Однако, сам по себе процесс изготовления шелкографии я всё же решил запечатлеть. Распечатываем слой шелкографии для какой-нибудь платы на офисной бумаге. Затем берем кусок одностороннего стеклотекстолита и приклеиваем к его стороне, не содержащей фольгу, распечатанный рисунок (тонером, разумеется, вниз). Я клею бумагу к текстолиту на два небольших куска двухстороннего скотча. А затем полученный бутерброд прогоняем дважды через ламинатор при постоянном воздействии затемнителя тонера:

Температура печки ламинатора – такая же, как для рисунка дорожек и для слоя маски. Второй раз бутер через ламинатор надо прогонять «обратной» стороной вперед, это важно (см. бумажную заметку). В результате примененного метода рисунок на поверхности стеклотекстолита выглядит так:

Ну и осталось только покрыть чем-то медь, чтоб не окислялась, рассверлить нужные отверстия, да обрезать платы по контуру. Для защиты меди от окислов я применяю канифольную пыль, растворенную в спирте. Берем кисточку, макаем ее в раствор канифоли и начинаем «лачить» плату:

А далее рассверливаем «большие» отверстия сверлом соответствующего диаметра и обрезаем платы по контуру. Я режу платы на гильотине:

После обрезки, возможно, нужно будет доработать границы каждой платы для придания им законченного вида. Я для того, чтобы края ПП не были острыми и/или с зазубринами всегда снимаю с границы печатной платы фаску губкой для очистки нагара или бархатным напильником. И наконец-то мы можем полюбоваться результатом своих трудов:

На этом процесс изготовления двухсторонней печатной платы завершен. Я надеюсь, что сполна выполнил свое обещание рассказать людям о «моем» процессе изготовления ПП. Ну а для тех, кому хочется узнать о данном процессе более подробно/полно, как уже говорил выше, существует бумажная заметка.

Ну а в целом – желаю всем удачи в процессе изготовления хороших печатных плат!

Примечание: все вопросы лучше валить в камменты после заметки, так как не факт, что я смогу на них на все ответить. А вот шансы на то, что в сообществе найдется более прошаренный человек по твоей теме — довольно хорошие. Но уж если зарегистрироваться на сайте совсем никак — можно воспользоваться возможностями электрической почты: [email protected]

Содержание архивов:

PCB_2Side_Hardware.zip (285кБ):

DM-LD0104x-01_ИЗМ_1.lay – файл изготавливаемой печатной платы (формат «Sprint Layout 5.0»).

PCB_2Side_Describe.zip (14МБ):

Изготовление_ПП_(2ст)_ПНФ-ВЩ_v1.0.pdf – бумажная заметка о изготовлении двухсторонней печатной платы с картинками и пояснениями к ним.

PCB_2Side_Video1.zip (112МБ):

1_Нарезка_ФР.avi – видео раскройки фоторезиста;

2_Затемнитель.avi – видео работы с затемнителем тонера;

3_Реперные.avi – видео разметки реперных отверстий;

4_Зашкуривание.avi – видео зашкуривания медной фольги заготовки ПП;

5_Обезжиривание.avi – видео обезжиривания зашкуренной поверхности;

6_Наложение.avi – видео наложения фоторезиста на поверхность заготовки ПП;

7_Накатка.avi – видео накатки фоторезиста на поверхность заготовки ПП;

8_Раствор.avi – видео приготовления проявочного раствора.

PCB_2Side_Video2.zip (154МБ):

9_Проявка.avi – видео проявки фоторезиста;

10_Промывка.avi – видео промывки проявленной заготовки;

11_Дубление.avi – видео дубления фоторезиста;

12_Ацетон.avi – видео сворачивания закрепленного фоторезиста в ацетоне;

13_Сверловка.avi – видео работы сверловочного станка;

14_Шелкография.avi – видео процесса нанесения слоя шелкографии на стеклотекстолит;

15_Флюс.avi – видео покрытия заготовки ПП защитным флюсом.

PCB_2Side_Video_Low.zip (67МБ):

Все видеоролики из данной заметки в очень ужасном качестве.

we.easyelectronics.ru

Как я делаю печатные платы с фоторезистом. — Технологии — Практика

Владимир Глуша

Изготовить хорошую печатную плату в домашних условиях при современных технологиях с применением фоторезиста — сейчас уже не вызывает особых затруднений, да и цена вопроса уже совсем не дороже технологии «ЛУТ», но в отличии от неё, гораздо меньше возни и трудностей, да и качество плат получается выше.

Каждый радиолюбитель при изготовлении печатных плат с фоторезистом — использует свой, разработанный практикой способ засветки фоторезиста, есть и такие «кадры», которые засвечивают плату просто в светлый солнечный день, на солнечном свету. Такой вариант мне совсем не подходил….

После практической проверки различных «приспособ» для засветки фоторезиста — остановился вот на такой конструкции, с которой хочу с вами поделиться:

Для засветки фоторезиста в домашних условиях, решил использовать сканер формата А4, который у меня благополучно «скончался», да и приобрести бу-шный для этой цели, например можно, начиная от 100 целковых (пачка сигарет дороже стоит, а неисправный и так могут отдать).

В общем решил вдохнуть в сканер «вторую жизнь», тем более, что там стоит кварцевое стекло, которое очень хорошо пропускает ультрафиолет (простое оконное, как нам известно — максимум 10%). Ещё преимущества данного способа — это равномерный прижим платы к стеклу крышкой сканера и постоянное расстояние до источника ультрафиолета, благодаря которому стаёт и постоянным время засветки, которое можно зафиксировать простым таймером.

В итоге вот что получилось:

Рисунок 1.

Приспособление для засветки ПП с фоторезистом.

Разобрал сканер, выкинул внутренности и установил на их место четыре лампы. Использовал для этой цели фурнитуру от обыкновенных люминесцентных ламп, только лампы установил УФ (все это продаётся в магазинах хоз. товаров). Может быть вполне хватило бы и двух ламп, платы всё равно не очень большие в основном, но, как говорится — запас не тянет, поэтому решил, что делать, так уж делать с видом на будущее (для платы формата А4), поэтому и установил четыре, да и время засветки в этом случае будет меньше.

Для управлением процессом засветки используюсь таймером с обратным отсчётом времени, который собрал на микроконтроллере PIC16F628. В итоге весь процесс засветки данной конструкции занимает 30-40 секунд….

Рисунок 2.

Конструкция устройства.

Кто-то может быть скажет, что можно было бы собрать таймер внутри сканера и не заморачиваться с корпусом. Не спорю, вполне кому-то подойдёт и этот вариант, но вдруг мне таймер будет нужен отдельно, для каких то других целей, поэтому решил делать его в собственном корпусе и в виде отдельной законченной конструкции.

Рисунок 3.

Схема таймера.

В интернете, если чуть покопаться, выложено много различных схем всевозможных таймеров. Я остановился на этой схеме, просто у меня PIC16F628 был в наличии, и я решил пустить его в дело.

Может быть Вам понравится другая схема таймера — это Ваш выбор, я просто рассказываю сам процесс, ну и даю описание своих конструкций.

Рисунок 4.

Схема таймера, силовая часть.

И так, выбрал я эту схему, добавил в неё блок управления на симисторе BT136-600 (чтобы была без реле, не люблю, когда щёлкает). Потом загнал все это в подходящий корпус….

Рисунок 5.

Таймер в корпусе.

Рисунок 6.

Силовая часть.

Рисунок 7.

Платы и соединения.

Максимальное время, которое можно установить на таймере — 12 ч 00 м 00 с. После установки времени и нажатии кнопки «Пуск/Стоп» — включается нагрузка и начинается отсчёт времени в обратном порядке от установленного. За 10 секунд до окончания времени — подается короткий звуковой сигнал на «пищалку».

Когда остается 3 секунды до завершения времени — включается «пищалка» до окончания времени. По окончанию времени нагрузка выключается, время на таймере устанавливается то, которое было установлено в начале кнопками.

Теперь кратко опишу сам процесс изготовления печатных плат при помощи фоторезиста. Всё, что описано выше, предназначалось для упрощения данного процесса.

Для работы я использую плёночный негативный фоторезист. Негативный, значит шаблон для его засветки нужно печатать в негативе, то есть те места, где будут дорожки — должны быть прозрачные, а там, где дорожек (фольги) быть не должно — наносится тонер. Если Вы будете использовать позитивный фоторезист, то естественно фотошаблон нужно будет печатать в позитиве.

Распечатываем шаблон через программу для проектирования плат в негативе на прозрачной пленке (я применяю пленку «LOMOND» для струйных принтеров) на струйном принтере. Пробовал на лазерном, только получалось как-то блекло, черноты не было, и платы получались не совсем качественные.

Говорят, что можно гораздо улучшить качество таких плат, если напечатать на лазерном принтере два шаблона на плёнке, затем вырезать их и совместить (т.е. сделать из двух — один).

Ещё можно распечатать рисунок платы лазерным принтером на обычной бумаге. Чем тоньше бумага, тем лучше. Далее, для повышения контрастности (если она не достаточна) на доли секунды погрузить его в банку с растворителем (например автомобильный 647). Дать ему подсохнуть, и потом пропитать подсолнечным маслом, чтобы сделать прозрачным для ультрафиолета, правда я так не пробовал.

Подготавливаем заготовку нашей будущей платы по размерам чуть больше, чем требуется. Затем фольгу необходимо подготовить для приклеивания фоторезиста.

Как всё это делается — нет смысла повторяться, так как этот процесс описан на десятках сайтов. Просто наберите в поисковике «изготовление пп с помощью фоторезиста», и у Вас выскочит куча вариантов, после прочтения пары из них, у Вас наметится вариант, который подойдёт именно для Вас.

Будем считать, что плата уже подготовлена и фоторезист наклеен (или нанесён из баллончика) на нашу плату.

Прикладываем шаблон к плате. Как правило шаблон прилегает к плате плотно. И кладем на стекло сканера с УФ лампами. Засвечиваем. Убираем засвеченную заготовку в темное место и готовим раствор для проявления, в качестве которого я пользуюсь кальцинированной содой (продается в хоз. магазинах применяется для смягчения воды и стоит копейки).

Для этого чайную ложку соды с горкой, растворяем в литре воды (если плата большая), или ложку без горки в 0,5 литре воды.

Берем нашу плату из тёмного места, снимаем верхнюю защитную плёнку с фоторезиста и кладем её в наш раствор с разведенной содой и ждем примерно секунд 30. Потом берем кисточку и начинаем ей водить по нашей плате для того, что бы ускорить процесс смывания фоторезиста с ненужных нам участков. Там где фоторезист смылся, поверхность меди светлая и блестящая. После того как смыли весь ненужный фоторезист, вытаскиваем плату из раствора соды и промываем под струей воды.

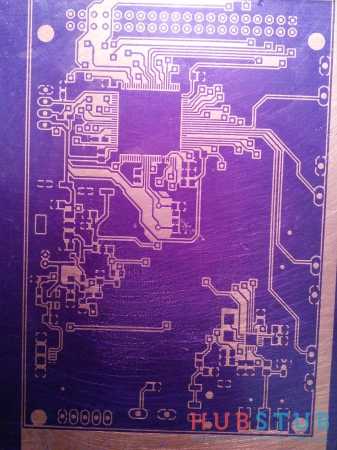

Рисунок 8.

Печатная плата, подготовленная для травления.

После того как промыли, просушиваем плату. Осматриваем. Может такое случится что есть протравы (там, где фоторезист не был хорошо приклеен). Используем маркер для рисования печатных плат. Где необходимо ретушируем. На фото №8 видно, что там, где фоторезист не качественный, (срок годности у моего уже вышел) те места подретушированы чёрным маркером.

Далее травим любым способом.

В прикреплении ниже, собраны файлы для изготовления таймера. Исходник, прошивка, пп.

Архив для статьи.

vprl.ru

Изготовление высококачественных печатных плат в «домашних» условиях

Таити!.. Таити!..

Не были мы ни на каком Таити!

Нас и тут неплохо кормят!

© Кот из мультика

Вступление с отступлением

Как в бытовых и лабораторных условиях делали платы раньше? Способов было несколько например:

- рисовали будущие проводники рейсфедерами;

- гравировали и резали резаками;

- наклеивали скотч или изоленту, потом рисунок вырезали скальпелем;

- изготавливали простейшие трафареты с последующим нанесением рисунка с помощью аэрографа.

Недостающие элементы дорисовывали рейсфедерами и ретушировали скальпелем.

Это был длительный и трудоемкий процесс, требующий от «рисователя» недюжинных художественных способностей и аккуратности. Толщина линий с трудом укладывалась в 0,8 мм, точность повторения была никакая, каждую плату нужно было рисовать отдельно, что сильно сдерживало выпуск даже очень маленькой партии печатных плат (далее ПП).

Что же мы имеем сегодня?

Прогресс не стоит на месте. Времена, когда радиолюбители рисовали ПП каменными топорами на шкурах мамонтов, канули в лету. Появление на рынке общедоступной химии для фотолитографии открывает перед нами совсем иные перспективы производства ПП без металлизации отверстий в домашних условиях.

Коротко рассмотрим химию, используемую сегодня для производства ПП.

Фоторезист

Можно использовать жидкий или пленочный. Пленочный в данной статье рассматривать не будем вследствие его дефицитности, сложностей прикатывания к ПП и более низкого качества получаемых на выходе печатных плат.

После анализа предложений рынка я остановился на POSITIV 20 в качестве оптимального фоторезиста для домашнего производства ПП.

Назначение:

POSITIV 20 фоточувствительный лак. Используется при мелкосерийном изготовлении печатных плат, гравюр на меди, при проведении работ, связанных с переносом изображений на различные материалы.

Свойства:

Высокие экспозиционные характеристики обеспечивают хорошую контрастность переносимых изображений.

Применение:

Применяется в областях, связанных с переносом изображений на стекло, пластики, металлы и пр. при мелкосерийном производстве. Способ применения указан на баллоне.

Характеристики:

Цвет: синий

Плотность: при 20°C 0,87 г/см3

Время высыхания: при 70°C 15 мин.

Расход: 15 л/м2

Максимальная фоточувствительность: 310-440 нм

Подробнее о POSITIV 20 можно почитать здесь.

В инструкции к фоторезисту написано, что хранить его можно при комнатной температуре и он не подвержен старению. Категорически не согласен! Хранить его нужно в прохладном месте, например, на нижней полке холодильника, где обычно поддерживается температура +2 +6°C. Но ни в коем случае не допускайте отрицательных температур!

Если использовать фоторезисты, продаваемые «на розлив» и не имеющие светонепроницаемой упаковки, требуется позаботиться о защите от света. Хранить нужно в полной темноте и температуре +2 +6°C.

Просветитель

Аналогично, наиболее подходящим просветителем я считаю постоянно используемый мной TRANSPARENT 21.

Назначение:

Позволяет непосредственно переносить изображения на поверхности, покрытые светочувствительной эмульсией POSITIV 20 или другим фоторезистом.

Свойства:

Придает прозрачность бумаге. Обеспечивает пропускание ультрафиолетовых лучей.

Применение:

Для быстрого переноса контуров рисунков и схем на подложку. Позволяет значительно упростить процесс репродуцирования и сократить временные затраты.

Характеристики:

Цвет: прозрачный

Плотность: при 20°C 0,79 г/см3

Время высыхания: при 20°C 30 мин.

Примечание:

Вместо обычной бумаги с просветителем можно использовать прозрачную пленку для струйных или лазерных принтеров в зависимости от того, на чем будем печатать фотошаблон.

Проявитель фоторезиста

Существует много различных растворов для проявления фоторезиста.

Советуют проявлять с помощью раствора «жидкое стекло». Его химический состав: Na2SiO3*5H2O. Это вещество обладает огромным числом достоинств. Наиболее важным является то, что в нем очень трудно передержать ПП вы можете оставить ПП на не фиксированное точно время. Раствор почти не изменяет своих свойств при перепадах температуры (нет риска распада при увеличении температуры), также имеет очень большой срок хранения его концентрация остается постоянной не менее пары лет. Отсутствие проблемы передержки в растворе позволит увеличить его концентрацию для уменьшения времени проявления ПП. Рекомендуют смешивать 1 часть концентрата с 180 частями воды (чуть более 1,7 г силиката в 200 мл воды), но возможно сделать более концентрированную смесь, чтобы изображение проявлялось примерно за 5 секунд без риска разрушения поверхности при передержке. При невозможности приобретения силиката натрия используйте углекислый натрий (Na2СO3) или углекислый калий (K2СO3).

Также рекомендуют бытовое средство для прочистки сантехники «Крот».

Не пробовал ни первое, ни второе, поэтому расскажу, чем проявляю без каких-либо проблем уже несколько лет. Я использую водный раствор каустической соды. На 1 литр холодной воды 7 граммов каустической соды. Если нет NaOH, применяю раствор KOH, вдвое увеличив концентрацию щелочи в растворе. Время проявления 30-60 секунд при правильной экспозиции. Если по истечении 2 минут рисунок не проявляется (или проявляется слабо), и начинает смываться фоторезист с заготовки значит, неправильно выбрано время экспозиции: нужно увеличивать. Если, наоборот, быстро проявляется, но смываются и засвеченные участки, и незасвеченные либо слишком велика концентрация раствора, либо низкое качество фотошаблона (ультрафиолет свободно проходит сквозь «черное»): нужно увеличивать плотность печати шаблона.

Растворы травления меди

Лишнюю медь с печатных плат стравливают с помощью разных травителей. Среди людей, занимающихся этим дома, зачастую распространены персульфат аммония, перекись водорода + соляная кислота, раствор медного купороса + поваренная соль.

Я всегда травлю хлорным железом в стеклянной посуде. При работе с раствором нужно быть осторожным и внимательным: при попадании на одежду и предметы остаются ржавые пятна, которые с трудом удаляются слабым раствором лимонной (сок лимона) или щавелевой кислоты.

Концентрированный раствор хлорного железа подогреваем до 50-60°C, в него погружаем заготовку, стеклянной палочкой с ватным тампоном на конце аккуратно и без усилия водим по участкам, где хуже стравливается медь, этим достигается более ровное травление по всей площади ПП. Если не выравнивать принудительно скорость, увеличивается требуемая продолжительность травления, а это со временем приводит к тому, что на участках, где медь уже стравилась, начинается подтравливание дорожек. В итоге имеем совсем не то, что хотели получить. Очень желательно обеспечить непрерывное перемешивание травильного раствора.

Химия для смывки фоторезиста

Чем проще всего смыть уже ненужный фоторезист после травления? После многократных проб и ошибок я остановился на обыкновенном ацетоне. Когда его нет смываю любым растворителем для нитрокрасок.

Итак, делаем печатную плату

С чего начинается высококачественная печатная плата? Правильно:

Создание высококачественного фотошаблона

Для его изготовления можно воспользоваться практически любым современным лазерным или струйным принтером. Учитывая, что мы используем в рамках данной статьи позитивный фоторезист, там, где на ПП должна остаться медь, принтер должен рисовать черным. Где не должно быть меди принтер ничего не должен рисовать. Очень важный момент при печати фотошаблона: требуется установить максимальный полив красителя (в настройках драйвера принтера). Чем более черными будут закрашенные участки, тем больше шансов получить великолепный результат. Цвет не нужен, достаточно черного картриджа. Из той программы (рассматривать программы не будем: каждый волен выбирать сам от PCAD до Paintbrush), в которой рисовался фотошаблон, печатаем на обычном листе бумаги. Чем выше разрешение при печати и чем качественнее бумага, тем выше будет качество фотошаблона. Рекомендую не ниже 600 dpi, бумага не должна быть сильно плотной. При печати учитываем, что той стороной листа, на которую наносится краска, шаблон будет класться на заготовку ПП. Если сделать иначе, края у проводников ПП будут размытыми, нечеткими. Даем просохнуть краске, если это был струйный принтер. Далее пропитываем бумагу TRANSPARENT 21, даем просохнуть и фотошаблон готов.

Вместо бумаги и просветителя можно и даже очень желательно использовать прозрачную пленку для лазерных (при печати на лазерном принтере) или струйных (для струйной печати) принтеров. Учтите, что у этих пленок стороны неравнозначны: только одна рабочая. Если будете использовать лазерную печать, крайне рекомендую сделать «сухой» прогон листа пленки перед печатью просто прогоните лист через принтер, имитируя печать, но ничего не печатая. Зачем это нужно? При печати фьюзер (печка) прогреет лист, что неизбежно приведет к его деформации. Как следствие ошибка в геометрии ПП на выходе. При изготовлении двусторонних ПП это чревато несовпадением слоев со всеми вытекающими А с помощью «сухого» прогона мы прогреем лист, он деформируется и будет готов к печати шаблона. При печати лист во второй раз пройдет сквозь печку, но деформация при этом будет куда менее значительной проверено неоднократно.

Если ПП несложная, можно нарисовать ее вручную в очень удобной программе с русифицированным интерфейсом Sprint Layout 3.0R (~650 КБ).

На подготовительном этапе рисовать не слишком громоздкие электрические схемы очень удобно в также русифицированной программе sPlan 4.0 (~450 КБ).

Так выглядят готовые фотошаблоны, распечатанные на принтере Epson Stylus Color 740:

Печатаем только черным, с максимальным поливом красителя. Материал прозрачная пленка для струйных принтеров.

Подготовка поверхности ПП к нанесению фоторезиста

Для производства ПП используются листовые материалы с нанесенной медной фольгой. Самые распространенные варианты с толщиной меди 18 и 35 мкм. Чаще всего для производства ПП в домашних условиях используются листовые текстолит (прессованная с клеем ткань в несколько слоев), стеклотекстолит (то же самое, но в качестве клея используются эпоксидные компаунды) и гетинакс (прессованная бумага с клеем). Реже ситтал и поликор (высокочастотная керамика в домашних условиях применяется крайне редко), фторопласт (органический пластик). Последний также применяется для изготовления высокочастотных устройств и, имея очень хорошие электротехнические характеристики, может использоваться везде и всюду, но его применение ограничивает высокая цена.

Прежде всего, необходимо убедиться в том, что заготовка не имеет глубоких царапин, задиров и тронутых коррозией участков. Далее желательно до зеркала отполировать медь. Полируем не особо усердствуя, иначе сотрем и без того тонкий слой меди (35 мкм) или, во всяком случае, добьемся разной толщины меди на поверхности заготовки. А это, в свою очередь, приведет к разной скорости вытравливания: быстрее стравится там, где тоньше. Да и более тонкий проводник на плате не всегда хорошо. Особенно, если он длинный и по нему будет течь приличный ток. Если медь на заготовке качественная, без грехов, то достаточно обезжирить поверхность.

Нанесение фоторезиста на поверхность заготовки

Располагаем плату на горизонтальной или слегка наклоненной поверхности и наносим состав из аэрозольной упаковки с расстояния примерно 20 см. Помним, что важнейший враг при этом пыль. Каждая частица пыли на поверхности заготовки источник проблем. Чтобы создать однородное покрытие, распыляем аэрозоль непрерывными зигзагообразными движениями, начиная из верхнего левого угла. Не применяйте аэрозоль в избыточных количествах, так как это вызывает нежелательные подтеки и приводит к образованию неоднородного по толщине покрытия, требующего более длительного времени экспозиции. Летом при высокой температуре окружающей среды может потребоваться повторная обработка, либо необходимо распылять аэрозоль с меньшего расстояния для уменьшения потерь от испарения. При распылении не наклоняйте баллон сильно это приводит к повышенному расходу газа-пропеллента и как следствие аэрозольный баллон прекращает работу, хотя в нем остается еще фоторезист. Если вы получаете неудовлетворительные результаты при аэрозольном нанесении фоторезиста, используйте центрифужное покрытие. В этом случае фоторезист наносится на плату, закрепленную на вращающемся столе с приводом 300-1000 оборотов в минуту. После окончания нанесения покрытия плата не должна подвергаться воздействию сильного света. По цвету покрытия можно приблизительно определить толщину нанесенного слоя:

- светло-серый синий 1-3 микрона;

- темно-серый синий 3-6 микрон;

- синий 6-8 микрон;

- темно-синий более 8 микрон.

На меди цвет покрытия может иметь зеленоватый оттенок.

Чем тоньше покрытие на заготовке, тем лучше результат.

Я всегда наношу фоторезист на центрифуге. В моей центрифуге скорость вращения 500-600 об/мин. Крепление должно быть простым, зажим производится только по торцам заготовки. Закрепляем заготовку, запускаем центрифугу, брызгаем на центр заготовки и наблюдаем, как фоторезист тончайшим слоем растекается по поверхности. Центробежными силами излишки фоторезиста будут сброшены с будущей ПП, поэтому очень рекомендую предусмотреть защитную стенку, чтобы не превратить рабочее место в свинарник. Я использую обыкновенную кастрюлю, в днище которой по центру сделано отверстие. Через это отверстие проходит ось электродвигателя, на которой установлена площадка крепления в виде креста из двух алюминиевых реек, по которым «бегают» уши зажима заготовок. Уши сделаны из алюминиевых уголков, зажимаемых на рейке гайкой типа «барашек». Почему алюминий? Маленькая удельная масса и, как следствие, меньше биения при отклонении центра массы вращения от центра вращения оси центрифуги. Чем точнее отцентрировать заготовку, тем меньше будут биения за счет эксцентриситета массы и тем меньше усилий потребуется для жесткого крепления центрифуги к основанию.

Фоторезист нанесен. Даем ему просохнуть в течение 15-20 минут, переворачиваем заготовку, наносим слой на вторую сторону. Даем еще 15-20 минут на сушку. Не забываем о том, что попадание прямого солнечного света и пальцев на рабочие стороны заготовки недопустимы.

Дубление фоторезиста на поверхности заготовки

Помещаем заготовку в духовку, плавно доводим температуру до 60-70°C. При этой температуре выдерживаем 20-40 минут. Важно, чтобы поверхностей заготовки ничто не касалось допустимы только касания торцов.

Выравнивание верхнего и нижнего фотошаблонов на поверхностях заготовки

На каждом из фотошаблонов (верхний и нижний) должны быть метки, по которым на заготовке нужно сделать 2 отверстия для совмещения слоев. Чем дальше друг от друга метки, тем выше точность совмещения. Обычно я их ставлю по диагонали шаблонов. По этим меткам на заготовке с помощью сверлильного станка строго под 90° сверлим два отверстия (чем тоньше отверстия, тем точнее совмещение я использую сверло 0,3 мм) и совмещаем по ним шаблоны, не забывая о том, что шаблон должен прикладываться к фоторезисту той стороной, на которую была произведена печать. Прижимаем шаблоны к заготовке тонкими стеклами. Стекла предпочтительнее всего использовать кварцевые они лучше пропускают ультрафиолет. Еще лучшие результаты дает оргстекло (плексиглас), но оно имеет неприятное свойство царапаться, что неизбежно скажется на качестве ПП. При небольших размерах ПП можно использовать прозрачную крышку от упаковки компакт-диска. За неимением таких стекол можно использовать и обычное оконное, увеличив время экспозиции. Важно, чтобы стекло было ровным, обеспечивая ровное прилегание фотошаблонов к заготовке, иначе невозможно будет получить качественные края дорожек на готовой ПП.

Заготовка с фотошаблоном под оргстеклом. Используем коробку из-под компакт-диска.

Экспозиция (засветка)

Время, требуемое для экспонирования, зависит от толщины слоя фоторезиста и интенсивности источника света. Лак-фоторезист POSITIV 20 чувствителен к ультрафиолетовым лучам, максимум чувствительности приходится на участок с длиной волны 360-410 нм.

Лучше всего экспонировать под лампами, диапазон излучения которых находится в ультрафиолетовой области спектра, но если такой лампы у вас нет можно использовать и обычные мощные лампы накаливания, увеличив время экспозиции. Не начинайте засветку до момента стабилизации освещения от источника необходимо, чтобы лампа прогрелась в течение 2-3 минут. Время экспозиции зависит от толщины покрытия и обычно составляет 60-120 секунд при расположении источника света на расстоянии 25-30 см. Используемые пластины стекла могут поглощать до 65% ультрафиолета, поэтому в таких случаях необходимо увеличивать время экспозиции. Лучшие результаты достигаются при использовании прозрачных плексигласовых пластин. При применении фоторезиста с длительным сроком хранения время экспонирования может потребоваться увеличить вдвое помните: фоторезисты подвержены старению!

Примеры использования различных источников света:

| Источник света | Время | Расстояние | Примечание |

|---|---|---|---|

| ртутная лампа Philips HPR125 | 3 мин. | 30 см | покрытие из кварцевого стекла толщиной 5 мм |

| ртутная лампа 1000W | 1,5 мин. | 50 см | покрытие из кварцевого стекла толщиной 5 мм |

| ртутная лампа 500W | 2,5 мин. | 50 см | покрытие из кварцевого стекла толщиной 5 мм |

| кварцевая лампа 300W | 3-4 мин. | 30 см | покрытие из кварцевого стекла толщиной 5 мм |

| солнечный свет | 5-10 мин. | лето, в полдень, безоблачно | покрытие из кварцевого стекла толщиной 5 мм |

| лампы Osram-Vitalux 300W | 4-8 мин. | 40 см | покрытие из кварцевого стекла толщиной 8 мм |

Лампы УФ-излучения

Каждую сторону экспонируем по очереди, после экспозиции даем выстояться заготовке 20-30 минут в затемненном месте.

Проявление экспонированной заготовки

Проявляем в растворе NaOH (каустическая сода) подробнее смотрите в начале статьи при температуре раствора 20-25°C. Если до 2 минут проявления нет мало время экспозиции. Если проявляется хорошо, но смываются и полезные участки вы перемудрили с раствором (слишком велика концентрация) или слишком велико время экспозиции при данном источнике излучения или фотошаблон низкого качества недостаточно насыщенный печатаемый черный цвет позволяет ультрафиолету засвечивать заготовку.

При проявлении я всегда очень бережно, без усилий «катаю» ватным тампоном на стеклянной палочке по тем местам, где должен смыться засвеченный фоторезист, это ускоряет процесс.

Промывка заготовки от щелочи и остатков отслоившегося засвеченного фоторезиста

Я делаю это под водопроводным краном обычной водопроводной водой.

Повторное дубление фоторезиста

Помещаем заготовку в духовку, плавно поднимаем температуру и при температуре 60-100°C выдерживаем 60-120 минут рисунок становится прочным и твердым.

Проверка качества проявления

Кратковременно (на 5-15 секунд) погружаем заготовку в подогретый до температуры 50-60°C раствор хлорного железа. Быстро промываем проточной водой. В местах, где фоторезиста нет, начинается интенсивное травление меди. Если где-то случайно остался фоторезист, аккуратно механически удаляем его. Удобно это делать обычным или офтальмологическим скальпелем, вооружившись оптикой (очки для пайки, лупа часовщика, лупа на штативе, микроскоп).

Травление

Травим в концентрированном растворе хлорного железа с температурой 50-60°C. Желательно обеспечить непрерывную циркуляцию травильного раствора. Плохо стравливающиеся места аккуратно «массируем» ватным тампоном на стеклянной палочке. Если хлорное железо свежеприготовленное, время травления обычно не превышает 5-6 минут. Промываем заготовку проточной водой.

Плата вытравлена

Как готовить концентрированный раствор хлорного железа? Растворяем в слегка (до 40°C) подогретой воде FeCl3 до тех пор, пока не перестанет растворяться. Фильтруем раствор. Хранить нужно в затемненном прохладном месте в герметичной неметаллической упаковке в стеклянных бутылках, например.

Удаление уже ненужного фоторезиста

Смываем фоторезист с дорожек ацетоном или растворителем для нитрокрасок и нитроэмалей.

Сверление отверстий

Диаметр точки будущего отверстия на фотошаблоне желательно подбирать таким, чтобы впоследствии было удобно сверлить. Например, при требуемом диаметре отверстия 0,6-0,8 мм диаметр точки на фотошаблоне должен быть около 0,4-0,5 мм в таком случае сверло будет хорошо центроваться.